Το ψυκτικό εισέρχεται στον οριζόντιο άξονα του μηχανήματος. Χαρακτηριστικά σχεδιασμού εργαλειομηχανών CNC τύπου oc

Κατασκευαστής: Sunmill, παραγωγή: Ταϊβάν

Γενικές πληροφορίες του JHV-710 CNC Vertical Machining Center

Γραμμικοί οδηγοί (Τυπικοί):

Ο άξονας χρησιμοποιεί ειδικά ρουλεμάν υψηλής ακρίβειας για να αντέχει 8000 rpm (BT-40) και προαιρετικά 10000 και 12000.

Οι οδηγοί των τριών αξόνων συνδέονται με ένα ζεύγος σφαιρικής βίδας μέσω ζεύξης με σερβοκινητήρα. Αυτό σας επιτρέπει να επιτύχετε την υψηλότερη ακρίβεια στην εργασία σας. Τα ρουλεμάν της υψηλότερης κατηγορίας C3 σας επιτρέπουν να επιτύχετε θερμική σταθερότητα κατά τη λειτουργία.

Για να διατηρείται σταθερή η θερμοκρασία στο εσωτερικό του χειριστηρίου, είναι εγκατεστημένος ένας εναλλάκτης θερμότητας στο μηχάνημα. Αυτό παρέχει εξαιρετική προστασία για τα χειριστήρια και τα ηλεκτρικά εξαρτήματα του μηχανήματος.

Βοηθά στην αποφυγή θραύσης της ατράκτου λόγω θερμικής καταπόνησης και επίσης βοηθά στη διατήρηση υψηλή ακρίβειακαι ταχύτητα ατράκτου.

Προδιαγραφές του JHV-710 CNC Vertical Machining Center

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Επιλογές, περιγραφές

Κάθε μηχανή SUNMILL ελέγχεται:

ΔΟΚΙΜΗ ΜΠΑΛΑΣ

Χρησιμοποιώντας τη δοκιμή μπάρας, ελέγχονται η στρογγυλότητα, η έλλειψη σχήματος και οι οπισθοστροφές (αναντιστοιχία ενεργοποιητή).

Έλεγχος με λέιζερ

Επιπλέον επιλογές:

Επεξεργασία 4ου και 5ου άξονα (επιλογή):

Σε μια μηχανή φρεζαρίσματος CNC, είναι δυνατή η εγκατάσταση ενός 4ου / 5ου άξονα και, κατά συνέπεια, η δημιουργία ενός κέντρου μηχανικής κατεργασίας 4ης / 5ης συντεταγμένης. Στο τραπέζι του κέντρου κατεργασίας μπορεί να εγκατασταθεί ως κατακόρυφο Περιστροφικό τραπέζι(4ος άξονας) και άξονας κλίσης/κλίσης (5ος άξονας). Κατά την εγκατάσταση του 4ου ή 5ου άξονα, συνιστάται η χρήση του συστήματος ελέγχου FANUC 18iMB.

Παροχή ψυκτικού μέσω του άξονα:

Η παροχή ψυκτικού μέσω του άξονα με τη χρήση ειδικού εργαλείου επιτρέπει καλύτερη απαγωγή θερμότητας κατά την κατεργασία τυφλών οπών και αποφεύγεται η υπερθέρμανση του εργαλείου και του τεμαχίου εργασίας. Παρέχεται πλήρης με σύστημα φιλτραρίσματος.

Άξονας υψηλής ταχύτητας που σας επιτρέπει να αντέχετε τις παραμέτρους: 10000, 12000, 15000 rpm.

Εργαλειοθήκη για 20 ή 24 θέσεις.

Ολοκληρωμένο σετ αυτού του μηχανήματος.

- Σύστημα CNC Ελεγκτής Fanuc 0i-MD.

- Διεπαφή τέταρτου άξονα.

- Άξονας BT40 10.000 σ.α.λ

- Ισχύς κινητήρα 5,5 / 7,5 kW

- Κίνηση ατράκτου

- Σύστημα εμφύσησης κωνικού άξονα

- Αυτόματο σύστημα λίπανσης

- Περιοδικό Carousel ATC 16-tools, BT40

- Πλήρες περίβλημα περιοχής κοπής

- Φωτισμός μηχανής

- Εργαλειοθήκη και κιτ τεκμηρίωσης

- Ελαιόψυκτος άξονας

- Βιδωτός μεταφορέας τσιπ

Εξοπλισμός με επιπλέον χρέωση:

| Εργαλειοθήκη τύμπανου τύπου ATC 24-εργαλεία, BT40 * | 5 600 USD |

| Παροχή ψυκτικού μέσω του άξονα 20 bar * | 7 600 USD |

| Μεταφορικός ιμάντας τσιπ + δεξαμενή * | 3 800 USD |

| Αύξηση ισχύος μηχανής έως 7,5 / 11 kW | 1000 USD |

| 4ος άξονας, περιστροφικό τραπέζι, πρόσοψη 200 χλστ | 16 800 USD |

| 5ος άξονας, περιστρεφόμενο τραπέζι, πρόσοψη 175 χλστ | 36 000 USD |

| Αισθητήρας ρύθμισης εργαλείου Renishaw TS27R | 4000 USD |

| Αισθητήρας εγγύτητας Renishaw NC4 | 13 000 USD |

| Renishaw OMP60 Moment of Touch Probe | 17 000 USD |

| Καρουζέλ γεμιστήρας εργαλείων 20 εργαλείων VT40 | 800 USD |

| Αύξηση της ταχύτητας του άξονα έως τις 12.000 rpm (κίνηση με ιμάντα) | 2 700 USD |

| Αύξηση ταχύτητας άξονα έως 15.000, 24.000, 30.000, 36.000 σ.α.λ. | Κατόπιν αίτησης |

Για καλή εκκένωση τσιπ κατά τη διάτρηση, το ψυκτικό πρέπει να τροφοδοτείται μέσω του εργαλείου Εάν το μηχάνημα δεν είναι εξοπλισμένο με ψυκτικό μέσω του άξονα, συνιστάται να

Για καλή εκκένωση τσιπ κατά τη διάτρηση, πρέπει να παρέχεται ψυκτικό μέσω του εργαλείου. Εάν το μηχάνημα δεν είναι εξοπλισμένο με ψυκτικό μέσω του άξονα, συνιστάται η παροχή ψυκτικού μέσω ειδικών περιστρεφόμενων προσαρμογέων. Με βάθος οπής μικρότερο από 1xD, επιτρέπονται οι λειτουργίες εξωτερικής ψύξης και μειωμένης λειτουργίας. Το διάγραμμα δείχνει την κατανάλωση ψυκτικού για διάφοροι τύποιτρυπάνια και υλικά. Τύπος ψυκτικού Συνιστώμενο γαλάκτωμα 6-8%. Όταν τρυπάτε ανοξείδωτο χάλυβα και χάλυβα υψηλής αντοχής, χρησιμοποιήστε γαλάκτωμα 10%. Όταν χρησιμοποιείτε κεφαλές τρυπανιού IDM, χρησιμοποιήστε γαλακτώματα 7-15% με βάση ορυκτά και φυτικά έλαιαγια διάτρηση ανοξείδωτου χάλυβα και κραμάτων υψηλής θερμοκρασίας. Ξηρή διάτρηση Είναι δυνατή η διάτρηση ξηρού χυτοσιδήρου με ομίχλη λαδιού μέσω των καναλιών του τρυπανιού. Συμπτώματα φθοράς της κεφαλής τρυπανιού Αλλαγή διαμέτρου 0 > D ονομαστική + 0,15 mm D ονομαστική (1) Νέα κεφαλή (2) Φθαρμένη κεφαλή Οι κραδασμοί και ο θόρυβος αυξάνουν σημαντικά τον ρυθμό ροής Ροή ψυκτικού (l/min) Ελάχιστη πίεση ψυκτικού (bar) Διάμετρος τρυπανιού D (mm ) Διάμετρος τρυπανιού D (mm) Για ειδικά τρυπάνια μεγαλύτερα από 8xD συνιστάται υψηλή πίεσηΨυκτικό 15 70 bar.

Τα πλεονεκτήματα της ξηρής κατεργασίας ή της ξηρής κατεργασίας ακούγονται ελκυστικά: εξοικονόμηση κόστους παραγωγής για το ψυκτικό υγρό και τον καθαρισμό του, αύξηση της παραγωγικότητας. Ωστόσο, δεν αρκεί απλώς να κλείσετε τη βαλβίδα ψυκτικού. Για να πραγματοποιηθεί ξηρή επεξεργασία, το μηχάνημα πρέπει να τροποποιηθεί λειτουργικά.

Στην κανονική κοπή, το ψυκτικό εκτελεί τις ακόλουθες κύριες λειτουργίες: ψύξη, λίπανση, εκκένωση τσιπ και αφαίρεση ρύπων. Με εξαίρεση τη χρήση ψυκτικού, αυτές οι λειτουργίες πρέπει να αντισταθμίζονται από το μηχάνημα και το εργαλείο.

Αποζημίωση λίπανσης

Η λιπαντική δράση του ψυκτικού εκτείνεται σε δύο κατευθύνσεις. Αφενός, η επιφάνεια τριβής μεταξύ του εξαρτήματος και του εργαλείου λιπαίνεται και, αφετέρου, λιπαίνονται τα κινητά στοιχεία και οι στεγανοποιήσεις στην περιοχή εργασίας. Η περιοχή εργασίας του μηχανήματος, τα κινούμενα στοιχεία που βρίσκονται εδώ και η αφαίρεση των τσιπ πρέπει να είναι σχεδιασμένα για να λειτουργούν με ξηρά τσιπ. Ωστόσο, κατά την κοπή, δεν είναι δυνατό σε όλες τις περιπτώσεις να αρνηθεί κανείς τη λίπανση, για παράδειγμα, κατά τη διάτρηση κραμάτων αλουμινίου στο σύνολό του. Αυτός ο τύπος επεξεργασίας απαιτεί την παροχή λιπαντικού σε ελάχιστες δοσολογημένες ποσότητες με τη μορφή ομίχλης λαδιού, το οποίο παρέχεται υπό πίεση στις κοπτικές ακμές και τους αυλούς του τρυπανιού. Ένα τέτοιο λιπαντικό μειώνει αποτελεσματικά την παραγωγή θερμότητας κατά την κοπή και την προσκόλληση υλικού στο εργαλείο, γεγονός που οδηγεί σε μείωση της απόδοσής του. Με δοσομετρική παροχή λιπαντικού, η κατανάλωσή του είναι 5..100 ml/min, έτσι τα τσιπς υγραίνονται ελαφρά με λάδι και μπορούν να αφαιρεθούν ως στεγνά. Η περιεκτικότητα σε λάδι στα τσιπ που αποστέλλονται για επανατήξη, σε σωστή ρύθμισησύστημα δεν υπερβαίνει την επιτρεπόμενη τιμή - 0,3%.

Η μετρημένη παροχή λιπαντικού προκαλεί αύξηση της μόλυνσης του εξαρτήματος, του εξαρτήματος και του μηχανήματος στο σύνολό του και μπορεί να οδηγήσει σε μείωση της αξιοπιστίας της διαδικασίας κατεργασίας. Για να βελτιωθεί η λίπανση των κοπτικών άκρων του τρυπανιού, οι μηχανές που χρησιμοποιούνται για ξηρή κατεργασία θα πρέπει να είναι εξοπλισμένες με εσωτερικό σύστημα παροχής νέφους λαδιού μέσω της οπής στον άξονα. Περαιτέρω, το αεροζόλ τροφοδοτείται μέσω του καναλιού στο φυσίγγιο και το εργαλείο απευθείας στις κοπτικές άκρες του. Μια βασική απαίτηση για τα συστήματα μέτρησης ψυκτικού υγρού είναι η γρήγορη και με ακρίβεια ελεγχόμενη προετοιμασία του νέφους λαδιού. Από αυτό εξαρτάται όχι μόνο η προστασία του εργαλείου, αλλά και η καθαριότητα στον χώρο εργασίας.

Αντιστάθμιση ψύξης

Η απόρριψη της ψυκτικής επίδρασης του ψυκτικού υγρού πρέπει επίσης να αντισταθμίζεται από αλλαγές σχεδιασμού στο μηχάνημα.

Στη διαδικασία κοπής μηχανική εργασίαμετατρέπεται σχεδόν πλήρως σε θερμότητα. Ανάλογα με τις παραμέτρους κοπής και το εργαλείο που χρησιμοποιείται, το 75:95% της θερμικής ενέργειας παραμένει στα τσιπ που αφαιρούνται από το εξάρτημα. Κατά τη διάρκεια της ξηρής επεξεργασίας, εκτελεί τη λειτουργία της αφαίρεσης της προκύπτουσας θερμότητας από την περιοχή εργασίας. Επομένως, είναι σημαντικό να ελαχιστοποιηθεί η επίδραση αυτής της μεταφοράς θερμότητας στην ακρίβεια μηχανικής κατεργασίας. Το ανομοιόμορφο πεδίο θερμοκρασίας στην περιοχή εργασίας του μηχανήματος και η σημειακή μεταφορά θερμικής ενέργειας στο εξάρτημα, το εξάρτημα και το μηχάνημα στο σύνολό του επηρεάζουν την ακρίβεια.

Θα πρέπει να αποκλειστεί η πιθανότητα συσσώρευσης τσιπ στο εξάρτημα και τα μέρη του μηχανήματος. Από αυτό είναι σαφές ότι η επεξεργασία από πάνω είναι μια δυσμενής επιλογή. Να περιοριστεί όσο το δυνατόν περισσότερο κακή επιρροήθερμική ενέργεια, το μηχάνημα πρέπει να είναι σχεδιασμένο με τέτοιο τρόπο ώστε οι θερμικές παραμορφώσεις μεμονωμένων μονάδων και τμημάτων του μηχανήματος να μην επηρεάζουν τη θέση του εργαλείου σε σχέση με το εξάρτημα.

Αντιστάθμιση έκπλυσης ψυκτικού

Δεδομένου ότι δεν χρησιμοποιείται ψυκτικό, όταν κατεργάζονται υλικά όπως χυτοσίδηρος ή ελαφρά μέταλλα, σχηματίζεται σκόνη και μικροσκοπικά τσιπ, τα οποία δεν δεσμεύονται πλέον από το υγρό. Σφραγίδες και προστατευτικές συσκευέςπρέπει να προστατεύεται επιπλέον από την τριβή.

Δεδομένου ότι η κατεύθυνση της τροχιάς των τσιπ δεν είναι σαφής, θα πρέπει να χρησιμοποιηθεί η δράση της βαρύτητας. Για να γίνει αυτό, είναι απαραίτητο να διασφαλιστεί η ανεμπόδιστη πτώση των τσιπς στον μεταφορέα εκκένωσης, που βρίσκεται στο κάτω μέρος του χώρου εργασίας. Οποιοδήποτε οριζόντιο επίπεδο γίνεται συσσωρευτής τσιπ και μπορεί να επηρεάσει την αξιοπιστία της κατεργασίας.

Τα συστήματα αναρρόφησης κενού είναι ένα άλλο μέσο αφαίρεσης τσιπ. Η κύρια απαίτηση εδώ θα είναι να τοποθετήσετε το ακροφύσιο αναρρόφησης όσο το δυνατόν πιο κοντά στην περιοχή εργασίας, προκειμένου να αυξηθεί η αξιοπιστία της παγίδευσης τσιπ. Είναι δυνατόν να προτείνουμε συστήματα στα οποία το ακροφύσιο είναι τοποθετημένο σε άξονα ή εργαλείο, καθώς και

στο οποίο το ακροφύσιο είναι εγκατεστημένο με προγραμματιζόμενη περιστροφή στη λειτουργία σερβομηχανισμού. Σε ορισμένες περιπτώσεις, για παράδειγμα, όταν αλέθετε αεροπλάνα με μύλο προσώπου, το αποτέλεσμα αναρρόφησης μπορεί να βελτιωθεί χρησιμοποιώντας ένα προστατευτικό κοπής σε σχήμα καμπάνας. Χωρίς αυτό, θα χρειαζόταν ένα ισχυρό ρεύμα αέρα για να συλλάβει τα τσιπ που πετούν με υψηλή ταχύτητα.

Το σύστημα αναρρόφησης πρέπει, πρώτα απ 'όλα, να αφαιρεί τη σκόνη και την υπερβολική ομίχλη λαδιού και η αφαίρεση μεγάλων τσιπς είναι καθήκον του μεταφορέα τσιπ. Η αναρρόφηση των μικρότερων σωματιδίων είναι πολύ σημαντική, γιατί, ανακατεύοντας με το αεροζόλ, σχηματίζουν ένα ανθεκτικό στρώμα λάσπης. Ο αέρας από το σύστημα εξάτμισης επιστρέφει περιβάλλονκαι πρέπει να καθαριστεί επιμελώς από προϊόντα αναρρόφησης.

Θέματα ασφάλειας στην ξηρή επεξεργασία

Στην ξηρή επεξεργασία πρέπει να λαμβάνεται υπόψη η πιθανότητα έκρηξης σκόνης στον χώρο εργασίας. Επομένως, το ακροφύσιο εξαγωγής σκόνης πρέπει να τοποθετηθεί με τέτοιο τρόπο ώστε να μην εμφανίζονται περιοχές με κρίσιμη συγκέντρωση σκόνης.

Ο κίνδυνος ανάφλεξης των αερολυμάτων λαδιού, όπως φαίνεται από μελέτες που διεξήχθησαν στο Institute of Machine Tool and τεχνολογικός εξοπλισμόςΠανεπιστήμιο της Καρλσρούης, πολύ απίθανο. Όταν εργάζεστε με συστήματα αναρρόφησης και καταστημάτων κλιματιστικών, αυτός ο κίνδυνος μπορεί να παραμεληθεί. Όλες αυτές οι δηλώσεις μπορούν να τρομάξουν τους κατασκευαστές μικρής κλίμακας και τους κατασκευαστές μεμονωμένων ανταλλακτικών. Πολλοί φαντάζονται ότι η μετάβαση από την υγρή στην ξηρή κατεργασία είναι πολύ πιο εύκολη.

Η διαδρομή προς το μηχάνημα πολλαπλών χρήσεων ξηρής διαδικασίας

Η εταιρεία εργαλειομηχανών που ξέρει ακριβώς πού να πάει είναι η Hüller Hille. Αυτός ο προμηθευτής ολοκληρωμένων συστημάτων απαιτείται να παρέχει υψηλής ποιότητας επεξεργασία σε εγκαταστάσεις αυτόματης λειτουργίας. Οι ίδιες απαιτήσεις θα πρέπει να ισχύουν για όλες τις μηχανές ξηρής τεχνολογίας. Για παράδειγμα, το Σχ. 1 δείχνει τη μονάδα παραγωγής ενός τεχνολογικού συστήματος που έχει σχεδιαστεί για την επεξεργασία ενός βραχίονα τροχού αυτοκινήτου. Σε καθένα από τα δύο μηχανήματα που περιλαμβάνονται στη μονάδα, κατά τη λειτουργία 3 βάρδιων, 1400 ζεύγη βραχιόνων υποβάλλονται σε επεξεργασία με μετρημένη παροχή ψυκτικού. Το επεξεργασμένο υλικό - αλουμίνιο.

Παροχή δοσομετρημένης λίπανσης κατά την κοπή ελαφρών κραμάτων

Ενώ η εντελώς στεγνή κατεργασία μπορεί να επιτευχθεί στη μηχανική κατεργασία γκρίζων χυτοσιδήρου σε ένα ευρύ φάσμα, η διάτρηση, η διόγκωση και το σπείρωμα σε κράματα αλουμινίου και μαγνησίου απαιτούν μετρημένη παροχή ψυκτικού για να διασφαλιστεί η αξιοπιστία της διαδικασίας. Διαφορετικά, λόγω της απόφραξης των αυλών, υπάρχει κίνδυνος συχνών σπασίμων του εργαλείου και σχηματισμού χτιστών ακμών που εμποδίζουν την κατεργασία υψηλής ποιότητας.

Η κύρια πτυχή είναι η παροχή ενός λιπαντικού μέσου. Με δοσομετρική παροχή ψυκτικού υγρού, είναι μείγμα αέρα-ελαίου (αεροζόλ).

Ανάλογα με τον τύπο παροχής αεροζόλ, τα συστήματα που χρησιμοποιούνται σήμερα χωρίζονται σε εξωτερικά και εσωτερικά. Εάν, με μια εξωτερική παροχή, ένα αεροζόλ ή μεμονωμένες σταγόνες λαδιού μπορούν να μεταφερθούν απευθείας στις κοπτικές άκρες του εργαλείου, τότε με μια εσωτερική παροχή, το μετρημένο λάδι τροφοδοτείται μέσω του άξονα και του καναλιού στο εργαλείο στη ζώνη κοπής. Υπάρχουν επίσης 2 τεχνικές λύσεις εδώ: παροχή 1 καναλιού και 2 καναλιών. Με παροχή 2 καναλιών, ο αέρας και το λάδι τροφοδοτούνται στον άξονα ξεχωριστά και αναμειγνύονται αμέσως πριν τροφοδοτηθούν στο εργαλείο. Αυτό σας επιτρέπει να παραδώσετε γρήγορα το μείγμα στην περιοχή εργασίας και να συντομεύσετε τη διαδρομή των αερολυμάτων μέσα στα γρήγορα περιστρεφόμενα μέρη, μειώνοντας έτσι τον κίνδυνο διαχωρισμού.

Στο σχ. 2 δείχνει τη λύση που χρησιμοποιείται από τον Huller Hille για τη χωριστή παροχή συστατικών αερολύματος μέσω ενός περιστροφικού διανομέα στην άτρακτο. Το λάδι εισέρχεται στη δοσομετρική συσκευή, η οποία το σπρώχνει στο σώμα, κατασκευασμένο από μεταλλουργία σκόνης. Το περίβλημα είναι μια δεξαμενή για το λάδι και ένα μίξερ με τον παρεχόμενο αέρα. Το αεροζόλ σχηματίζεται αμέσως πριν εισέλθει στο κανάλι του οργάνου. Αυτό δημιουργεί μια ελάχιστη διαδρομή προς την αιχμή, όπου είναι δυνατό το εφέ αποκόλλησης. Η συσκευή σάς επιτρέπει να ρυθμίζετε με ακρίβεια την περιεκτικότητα σε λάδι στα αερολύματα και έτσι να προσαρμόζεστε με μεγαλύτερη ακρίβεια στις συνθήκες εργασίας διαφόρων εργαλείων.

Επιπλέον, η συσκευή σάς επιτρέπει να ενεργοποιείτε και να απενεργοποιείτε γρήγορα τη μετρημένη παροχή ψυκτικού. Ανάλογα με τη σχεδίαση του καναλιού στο όργανο, ο χρόνος απόκρισης μπορεί να είναι 0,1 s. Αυτό σας επιτρέπει να απενεργοποιήσετε την παροχή λαδιού κατά τη διαδικασία τοποθέτησης, γεγονός που συμβάλλει στη μείωση της κατανάλωσης λαδιού και της μόλυνσης του μηχανήματος.

Ως αποτέλεσμα, κατά την πειραματική επεξεργασία της κυλινδροκεφαλής, η μέση κατανάλωση λαδιού ήταν 25 ml/h, ενώ κατά την επεξεργασία με δωρεάν άρδευση, η κατανάλωση φτάνει τα 300:400 l/min.

Επί του παρόντος, για την εξάλειψη των νεκρών ζωνών, πραγματοποιούνται δοκιμαστικές δοκιμές του μετρημένου συστήματος παροχής ψυκτικού υγρού, με στόχο την αύξηση της ομοιομορφίας των αερολυμάτων, τη μείωση της περιεκτικότητας σε λάδι και τη βελτιστοποίηση του σχεδιασμού της παροχής αερολύματος μέσω του τύπου στελέχους<полый конус>. Η επίλυση αυτών των προβλημάτων θα μειώσει την κατανάλωση λαδιού και τη μόλυνση του μηχανήματος. Διερευνάται η δυνατότητα προσαρμοστικού ελέγχου του πίδακα λιπαντικού ανάλογα με τη ρύθμιση και τις μετρούμενες τιμές της ογκομετρικής ροής. Αυτό θα υποστηρίξει σταθερές συνθήκεςλίπανση κατά την αλλαγή θερμοκρασίας, ιξώδους, εσωτερικής γεωμετρίας του εργαλείου.

Βελτιστοποίηση της περιοχής εργασίας του μηχανήματος

Εκτός από τον άξονα, σχεδιασμένο σύμφωνα με τις απαιτήσεις της μετρημένης λίπανσης μέσω της εσωτερικής κοιλότητας, η Huller Hille κυκλοφόρησε ένα μηχάνημα πολλαπλών χρήσεων που έχει σχεδιαστεί για την επεξεργασία εξαρτημάτων χρησιμοποιώντας τεχνολογία ξηρής χρήσης. Η βάση για την αξιόπιστη αφαίρεση τσιπ ήταν ο σχεδιασμός του χώρου εργασίας. Αυτό εξαλείφει κάθε είδους άκρες και επίπεδα στα οποία μπορούν να συσσωρευτούν μάρκες. Τα μεγέθη των παραθύρων για την ελεύθερη διέλευση των τσιπ που πέφτουν, τα οποία περιορίζονται από απότομους τοίχους (η γωνία κλίσης είναι μεγαλύτερη από 55 0), έχουν αυξηθεί. Τα άβαφα χαλύβδινα προστατευτικά κιγκλιδώματα ελαχιστοποιούν την πρόσφυση στα τσιπ και τα σημάδια καψίματος.

Η τοποθέτηση ενός φωτιστικού με ένα τεμάχιο εργασίας σε έναν κατακόρυφο τοίχο είναι σημαντική για την απρόσκοπτη πτώση των τσιπς (Εικ. 3). Στο μηχάνημα αλλαγής δορυφόρων με εξαρτήματα, χρησιμοποιείται ένας εσωτερικός χειριστής που περιστρέφεται γύρω από έναν οριζόντιο άξονα. Στη θέση αλλαγής, το εξάρτημα παίρνει τη συνήθη κατακόρυφη θέση του και μπορεί να αλλάξει χειροκίνητα ή αυτόματα από έναν εξωτερικό χειριστή που συνδέει το μηχάνημα με το σύστημα μεταφοράς.

Κατά την αφαίρεση των τσιπ από την περιοχή εργασίας, χρησιμοποιείται σύστημα εξαγωγής σκόνης. Όπως ορίζεται στις χώρες της ΕΕ, το ακροφύσιο αναρρόφησης βρίσκεται κάτω από το πλέγμα του μεταφορέα τσιπ. Συλλαμβάνει σωματίδια σκόνης, υπολείμματα αερολύματος και μικρά τσιπ. Τα μεγάλα τσιπ πιάνονται από το πλέγμα του μεταφορέα και αφαιρούνται. Αυτή η λύση μειώνει την ισχύ του συστήματος εξαγωγής σκόνης.

Παρά καλύτερη επιλογήστερέωσης του εξαρτήματος, σε ορισμένες περιπτώσεις τα τσιπ δεν αφαιρούνται με ελεύθερη πτώση, για παράδειγμα, κατά την κατεργασία μερών του σώματος που έχουν εσωτερικές κοιλότητες όπου μπορούν να συσσωρευτούν. Για τέτοιες περιπτώσεις, το μηχάνημα είναι εξοπλισμένο στρογγυλό τραπέζιμε υψηλή ταχύτητα περιστροφής - 500 min -1 σε σύγκριση με 50 min -1 στα συμβατικά μηχανήματα. Με γρήγορη περιστροφή, τα τσιπ εκτινάσσονται από τις κοιλότητες του εξαρτήματος, ειδικά εάν, κατά την αλλαγή, ρυθμίζεται περιοδικά σε οριζόντια θέση.

Μια σημαντική πτυχή είναι η μόλυνση του μηχανήματος. Μικρά τσιπς που έχουν υγρανθεί με λάδι καλύπτουν τα εξαρτήματα του μηχανήματος στην περιοχή εργασίας με ένα μάλλον παχύ στρώμα. Εάν, λόγω της υψηλής κινητικής ενέργειας, είναι δύσκολο να αφαιρεθούν μεγάλα τσιπ με αναρρόφηση, τότε τα μικρά, που αποτελούν το κύριο συστατικό της ρύπανσης, αφαιρούνται εύκολα. Ως εκ τούτου, η χρήση ενός απορροφητήρα σκόνης αποτελεί βασικό συστατικό του ελέγχου της ρύπανσης.

Ένα τρέχον αντικείμενο έρευνας είναι η αναζήτηση λύσεων εξαγωγής σκόνης που μπορούν να χρησιμοποιηθούν παγκοσμίως για διαφορετικούς τύπους εργαλείων ή η δυνατότητα χρήσης του γεμιστήρα και του χειριστή του αυτόματου εναλλάκτη εργαλείων για αυτόματη αλλαγή συσκευών αναρρόφησης.

θερμική επίδραση

Τα θερμικά προβλήματα αφορούν τόσο τα εξαρτήματα και τη διαδικασία κατεργασίας, όσο και το μηχάνημα συνολικά. Το μηχάνημα πρέπει να έχει θερμοσυμμετρικό σχεδιασμό. Οι κόμβοι 3 συντεταγμένων, οι οποίοι είναι εξοπλισμένοι με μηχανήματα της σειράς Specht, ικανοποιούν αυτές τις προϋποθέσεις. Ο εσωτερικός χειριστής για τον δορυφόρο με το εξάρτημα, το οποίο είναι περιστρεφόμενο στο κατακόρυφο επίπεδο, είναι τοποθετημένος σε δύο στηρίγματα σε ένα ράφι τύπου πλαισίου, το οποίο εξασφαλίζει επίσης τη θερμική συμμετρία της κατασκευής. Έτσι, εξασφαλίζεται ομοιομορφία των θερμικών παραμορφώσεων του μηχανήματος κάθετα προς την επιφάνεια του εξαρτήματος. Στο επάνω μέρος του rack συνδέεται με έναν κόμβο 3 συντεταγμένων. Μαζί με τη γραβάτα στο κάτω μέρος του κρεβατιού, το σχέδιο αποτρέπει την ανατροπή. Παρουσιάζεται μια καθαρή μετατοπιστική μετατόπιση, η οποία μπορεί να ληφθεί υπόψη με την εισαγωγή αντιστάθμισης.

Η θερμοσυμμετρία, ωστόσο, δεν αποτρέπει σφάλματα κατά μήκος του άξονα Ζ, στην ειλικρίνεια της επιμήκυνσης του άξονα και των εξαρτημάτων της μηχανής. Γενικά, οι εργασίες κατεργασίας που απαιτούν ακριβή τοποθέτηση κατά μήκος του άξονα Z δεν είναι τόσο συνηθισμένες. Ωστόσο, η Hüller Hille προσφέρει πρόσθετες επιλογές για ενεργή αντιστάθμιση σφαλμάτων σε αυτόν τον άξονα. Έτσι, το μηχάνημα Specht 500T είναι εξοπλισμένο με σύστημα ελέγχου θραύσης εργαλείου λέιζερ. Η θέση των σημαδιών ελέγχου στον άξονα και στη συσκευή καταγράφεται με δέσμη λέιζερ, μέσω της οποίας προσδιορίζεται η αλλαγή στις θέσεις και εισάγεται μια διόρθωση.

Η κατασκευή της διαδικασίας κατεργασίας καθορίζει την ακρίβεια

Ωστόσο, ο σχεδιασμός της διαδικασίας είναι κρίσιμος για την επίτευξη ακρίβειας. Η σειρά των εργασιών για την ξηρή επεξεργασία σε σύγκριση με την υγρή επεξεργασία έχει αλλάξει σημαντικά. Στις περισσότερες περιπτώσεις, δεν είναι επιθυμητή η άμεση μεταφορά της αλληλουχίας των εργασιών από την υγρή στην ξηρή επεξεργασία. Από την άλλη πλευρά, η ακολουθία που χρησιμοποιείται στην ξηρή τεχνολογία δεν είναι επιβλαβής στην υγρή τεχνολογία. Επομένως, οι έννοιες ξηρής επεξεργασίας μπορούν να υιοθετηθούν σε όλες τις περιπτώσεις.

Χαρακτηριστικά των κόμβων ατράκτου.Ένα σημαντικό χαρακτηριστικό των μηχανών CNC πολλαπλών χρήσεων είναι η χρήση ατράκτων κινητήρα στο σχεδιασμό τους. Παρέχουν υψηλή περιστροφική ακρίβεια, υψηλές ταχύτητες (έως 60.000 rpm και περισσότερες), έχουν μικρές διαστάσεις και δικό τους βάρος. Προαπαιτούμενοείναι η παρουσία συστημάτων ψύξης. Χρησιμοποιούνται τα συστήματα εξωτερικής και εσωτερικής παροχής ψυκτικού. Το εξωτερικό σύστημα βασίζεται στη χρήση ακροφυσίων που είναι εγκατεστημένα στη σωστή κατεύθυνση για την ψύξη του κοπτικού εργαλείου και την έκπλυση των τσιπ από τις κατεργασμένες επιφάνειες. εσωτερικό σύστημαπαρέχει ψυκτικό απευθείας μέσω του άξονα. Η πίεση των ψυκτικών μπορεί να φτάσει σε σημαντικές τιμές.

Ένα παράδειγμα της εμφάνισης μιας τέτοιας ατράκτου φαίνεται στο Σχ. 79. Και στο σχ. Το 80 δείχνει μια τομή μέσω μιας παρόμοιας συσκευής. Πρέπει να δοθεί προσοχή στην παρουσία αισθητήρων δόνησης και αισθητήρες θερμοκρασίαςστα ρουλεμάν, καθώς και έναν αισθητήρα παρουσίας εργαλείου και έναν αισθητήρα θέσης.

Ρύζι. 79. Εμφάνισηάτρακτος για μηχανική κατεργασία εξαρτημάτων υψηλής ταχύτητας

Ρύζι. 80. Δομικό διάγραμμα της διάταξης ατράκτου (διαμήκης τομή)

Ένας τέτοιος αριθμός πηγών πληροφοριών σχετικά με τη διαδικασία κατεργασίας την καθιστά απρόσκοπτη και ασφαλή σε υψηλές συνθήκες κοπής και σας επιτρέπει να αποκτήσετε την απαιτούμενη ακρίβεια διαστάσεων των τεμαχίων εργασίας.

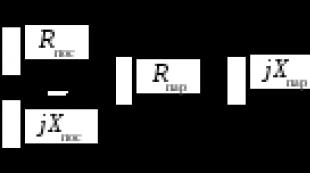

Στο σχ. Το 81 δείχνει γραφήματα των παραμέτρων λειτουργίας των συγκροτημάτων ατράκτου μηχανών πολλαπλών χρήσεων. Ο αριθμός 1 υποδεικνύει την καμπύλη εξάρτησης της αναπτυγμένης ισχύος από την ταχύτητα του άξονα και ο αριθμός 2 - την καμπύλη της εξάρτησης της αναπτυγμένης ροπής επίσης από την ταχύτητα του άξονα.

Η φύση της αλλαγής σε αυτές τις παραμέτρους είναι σαφώς ορατή από το σχήμα των καμπυλών και δεν απαιτεί εξήγηση.

Το μοντέλο ατράκτου MTS-28.63 χαρακτηρίζεται από μεγάλες αξίεςπαράμετροι ισχύος και ροπής από ό,τι για το μοντέλο ατράκτου ETS-21.32, το οποίο συμπίπτει με τα δεδομένα στον Πίνακα. 10. Ο αριθμός των περιστροφών είναι πολύ μικρότερος.

Επομένως, το μοντέλο MTS-28.63 θα πρέπει να χρησιμοποιηθεί για περισσότερα δύσκολες συνθήκεςεπεξεργασίας, συμπεριλαμβανομένων των εργασιών χονδροποίησης.

Ρύζι. Εικ. 81. Γραφήματα παραμέτρων (ισχύς και ροπής) της λειτουργίας των μονάδων ατράκτου: α - μοντέλο ατράκτου ETS-21.32; β – μοντέλο ατράκτου MTS-28.63

Αυτί. 10. Μοντέλα ατράκτων εργαλειομηχανών και τα τεχνικά τους στοιχεία

Αυτί. 11. Κύρια χαρακτηριστικά ορισμένων μονάδων ατράκτου κέντρων μηχανουργικής κατεργασίας

Οι μονάδες ατράκτου, ως οι κύριες μονάδες εργαλειομηχανών και οι πιο υπεύθυνες για την ποιότητα της επεξεργασίας, είναι εξοπλισμένες με πρόσθετα συστήματα. Μεταξύ αυτών είναι ένα εσωτερικό σύστημα ψύξης, ένα σύστημα για την παροχή ψυκτικού στο εργαλείο μέσω του άξονα, ένα σύστημα για την ψύξη εξαρτημάτων με πότισμα υπό πίεση μέσω ειδικών σωλήνων ακροφυσίων. Υπάρχουν αισθητήρες μεγέθους κραδασμών, καθώς και αισθητήρες θερμοκρασίας για συγκροτήματα ρουλεμάν, παρουσία εργαλείου κ.λπ. (Εικ. 82).

Δεδομένων των περίπλοκων συνθηκών επεξεργασίας υψηλής ταχύτητας, τα ζητήματα αντιμετωπίζονται γρήγορη αλλαγήρουλεμάν και αυξάνουν την ανθεκτικότητα των ρουλεμάν μέσω της χρήσης κεραμικών στοιχείων κύλισης.

ένα ένα |

σι σι |

Ρύζι. 82. Σχέδιο τοποθέτησης αισθητήρων: α - παρουσία κραδασμών. β - ρουλεμάν θερμοκρασίες θέρμανσης

Συστήματα ψύξης μηχανών.Οι κατασκευαστές εργαλειομηχανών CNC δίνουν μεγάλη προσοχή στο πρόβλημα της ψύξης. Το αντικείμενο προσοχής είναι οι μονάδες ατράκτου, η ταχύτητα περιστροφής των οποίων φτάνει τις δεκάδες χιλιάδες στροφές ανά λεπτό. Η ακρίβεια της επεξεργασίας και η ανθεκτικότητα της λειτουργίας των ίδιων των μονάδων εξαρτώνται από την αποτελεσματική ψύξη των δομικών στοιχείων του μηχανήματος.

Είναι ακόμη πιο σημαντικό να ψύχετε αποτελεσματικά το τεμάχιο εργασίας και το εργαλείο στη ζώνη κοπής. Αυτό καθορίζει την ακρίβεια των διαστάσεων που προκύπτουν και την ανθεκτικότητα του κοπτικού εργαλείου. Επί του παρόντος, χρησιμοποιούνται διάφορα σχέδια για την παροχή LC στη ζώνη κοπής (Εικ. 83). Για παράδειγμα, τροφοδοτήστε υπό πίεση μέσω του άξονα και των καναλιών που υπάρχουν στο εργαλείο. Σε αυτή την περίπτωση, το μέρος ψύχεται απευθείας πάνω από την επιφάνεια που υποβάλλεται σε μηχανική επεξεργασία (στην οπή). Βελτιωμένες συνθήκες κοπής λόγω έκπλυσης τσιπ. Τρυπάνια καρβιδίου με διάμετρο 1 mm ή μεγαλύτερη μπορούν να παρέχονται με τέτοια κανάλια για εσωτερική τροφοδοσία.

Τις περισσότερες φορές, το υγρό κοπής τροφοδοτείται στη ζώνη επεξεργασίας με πίδακα ελεύθερης πτώσης. Το ψυκτικό ρέει από ακροφύσια διαφόρων σχεδίων υπό πίεση 0,03-0,1 MPa (δηλαδή υπό την επίδραση της βαρύτητας).

Εκτός από τη μέθοδο άρδευσης, υπάρχουν οι ακόλουθοι τύποι παροχής υγρών:

- πίδακα πίεσης?

- ένας πίδακας μίγματος αέρα-υγρού σε εξατμισμένη κατάσταση·

- μέσω καναλιών στο σώμα του κοπτικού εργαλείου.

Η τροφοδοσία με πίδακα πίεσης εφαρμόζεται ευρέως σε εργασίες βαθιάς γεώτρησης. Η πίεση πίδακα κυμαίνεται συνήθως μεταξύ 0,1-2,5 MPa, αλλά μπορεί να φτάσει έως και 10 MPa.

Ο πίδακας πίεσης μπορεί να τροφοδοτηθεί τόσο στη ζώνη επεξεργασίας (από την πίσω πλευρά του εργαλείου) όσο και μέσω των καναλιών στο σώμα του εργαλείου. Όταν τροφοδοτείται στη ζώνη επεξεργασίας, η ταχύτητα του πίδακα πίεσης φτάνει τα 40-60 m/s. Προκειμένου να μειωθεί το πιτσίλισμα, συνιστάται η διακλάδωση της ροής ψυκτικού: κατευθύνετε μέρος της ροής με τη μορφή λεπτού πίδακα πίεσης και μερικώς δωρεάν άρδευση.

Κατά την τροφοδοσία ψυκτικού με πίδακα υψηλής πίεσης, παρατηρούνται τα ακόλουθα μειονεκτήματα:

- τη δυσκολία παροχής της επιθυμητής κατεύθυνσης του πίδακα ψυκτικού στην κοπτική άκρη του εργαλείου.

- την ανάγκη για ενδελεχή καθαρισμό του ψυκτικού υγρού για να αποφευχθεί η απόφραξη των ακροφυσίων.

- υποχρεωτικός εξοπλισμός του μηχανήματος αντλιοστάσιο;

- έντονο πιτσίλισμα υγρού.

Η παροχή ψυκτικού στην κατάσταση ψεκασμού πραγματοποιείται με ανάμιξη του υγρού με αέρα και κατεύθυνσή του στη ζώνη κοπής. Αυτή η παροχή ψυκτικού υγρού είναι πιο αποτελεσματική από την ψύξη με πίδακα που δεν ψεκάζεται, καθώς η φυσική και χημική δραστηριότητα των ψυκτικών μέσων αεροζόλ είναι υψηλότερη. Επιπλέον, η μέθοδος ψεκασμού διαθέτει εξαιρετικά χαμηλή κατανάλωση ψυκτικού.

Η ψύξη με ψεκασμό χρησιμοποιείται όταν το πότισμα με υγρό είναι αδύνατο ή αναποτελεσματικό, εάν είναι απαραίτητο να βελτιωθούν οι συνθήκες εργασίας προκειμένου να μειωθούν οι θερμοκρασιακές παραμορφώσεις των εξαρτημάτων κατά την επεξεργασία.

Τα ψυκτικά με τη μορφή αερολυμάτων χρησιμοποιούνται σε αρθρωτές μηχανές, αυτόματες γραμμές και μηχανές CNC, συμπεριλαμβανομένων των πολλαπλών λειτουργιών.

Η τροφοδοσία μέσω καναλιών στο σώμα του εργαλείου είναι πολύ αποτελεσματική, αλλά είναι δυνατή για περιορισμένη γκάμα εργαλείων. Αυτή η τεχνολογία έχει γίνει ευρέως διαδεδομένη στην επεξεργασία βαθιών οπών με σπειροειδή, πιστόλια και δακτυλιοειδή τρυπάνια, βρύσες, καρφίτσες. Για την παροχή ψυκτικού σε περιστρεφόμενα εργαλεία με εσωτερικά κανάλια, χρησιμοποιούνται ειδικά φυσίγγια και δέκτες λαδιού.

Οι βαθιές οπές ανοίγονται με αναγκαστική εξωτερική ή εσωτερική αφαίρεση τσιπ και παροχή ψυκτικού.

Οι μεγαλύτερες δυσκολίες προκύπτουν κατά την επιλογή μιας τεχνολογίας παροχής ψυκτικού υγρού για εργασίες κατεργασίας βαθιάς οπής με ένα εργαλείο μικρού μεγέθους χωρίς εσωτερικά κανάλια. Σε αυτές τις περιπτώσεις, συνιστάται να τροφοδοτείτε αρκετούς πίδακες υγρού στη ζώνη κοπής ομοιόμορφα κατά μήκος ενός κώνου, ο άξονας του οποίου συμπίπτει με τον άξονα του εργαλείου κοπής και η κορυφή βρίσκεται στο κενό μεταξύ του δακτυλίου αγωγού και του τεμαχίου εργασίας. .

Κατά τη μηχανική κατεργασία βαθιών οπών, η παροχή ψυκτικού υγρού με τη μέθοδο παλμικού (shock) είναι επίσης πολλά υποσχόμενη. Έτσι, όταν ένα ψυκτικό τροφοδοτείται σε συχνότητα 10-13 Hz, η παραγωγικότητα της επεξεργασίας, της σύνθλιψης και της αφαίρεσης τσιπς είναι 2-2,5 φορές υψηλότερη από ό,τι όταν το ψυκτικό τροφοδοτείται με πίδακα συνεχούς πίεσης.

Σε ορισμένες εργασίες γεώτρησης, κατά τη διάνοιξη και τη διάνοιξη οπών με βάθος μικρότερο από δύο διαμέτρους, καθώς και οπές μικρής διαμέτρου, το ψυκτικό υγρό τροφοδοτείται μέσω ακροφυσίων δακτυλίου.