Ηλεκτρονικοί πίνακες κατά παραγγελία. Πώς να φτιάξετε μια πλακέτα τυπωμένου κυκλώματος με τα χέρια σας: τεχνολογία σιδερώματος λέιζερ (LUT) στο σπίτι

Συνθήκες χρησιμοποιώντας συγκεκριμένο παράδειγμα. Για παράδειγμα, πρέπει να φτιάξετε δύο σανίδες. Το ένα είναι ένας προσαρμογέας από τον ένα τύπο θήκης στον άλλο. Το δεύτερο είναι η αντικατάσταση ενός μεγάλου μικροκυκλώματος με ένα πακέτο BGA με δύο μικρότερα, με πακέτα TO-252, με τρεις αντιστάσεις. Μεγέθη σανίδων: 10x10 και 15x15 mm. Υπάρχουν 2 επιλογές για την κατασκευή πλακετών τυπωμένου κυκλώματος σε: τη χρήση φωτοανθεκτικού και τη μέθοδο «σιδήρου λέιζερ». Θα χρησιμοποιήσουμε τη μέθοδο «σίδερου λέιζερ».

Η διαδικασία κατασκευής τυπωμένων κυκλωμάτων στο σπίτι

1. Προετοιμασία σχεδίου πλακέτας τυπωμένου κυκλώματος. Χρησιμοποιώ το πρόγραμμα DipTrace: βολικό, γρήγορο, υψηλής ποιότητας. Αναπτύχθηκε από τους συμπατριώτες μας. Πολύ βολικό και ευχάριστο περιβάλλον χρήστη, σε αντίθεση με το γενικά αποδεκτό PCAD. Υπάρχει μια μετατροπή σε μορφή PCAD PCB. Αν και πολλές εγχώριες εταιρείες έχουν ήδη αρχίσει να αποδέχονται τη μορφή DipTrace.

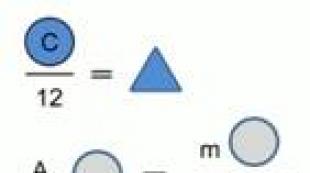

Στο DipTrace έχετε την ευκαιρία να δείτε τη μελλοντική σας δημιουργία σε όγκο, η οποία είναι πολύ βολική και οπτική. Αυτό πρέπει να πάρω (οι πίνακες εμφανίζονται σε διαφορετικές κλίμακες):

2. Πρώτα, σημειώνουμε το PCB και κόβουμε ένα κενό για τις πλακέτες τυπωμένων κυκλωμάτων.

3. Εμφανίζουμε το έργο μας σε κατοπτρική εικόνα στην υψηλότερη δυνατή ποιότητα, χωρίς να τσιγκουνεύουμε τον γραφίτη. Μετά από πολύ πειραματισμό, το χαρτί που επιλέχθηκε για αυτό ήταν χοντρό ματ φωτογραφικό χαρτί για εκτυπωτές.

4. Μην ξεχάσετε να καθαρίσετε και να απολιπάνετε την κενή σανίδα. Εάν δεν έχετε απολιπαντικό, μπορείτε να περάσετε το χαλκό του υαλοβάμβακα με μια γόμα. Στη συνέχεια, χρησιμοποιώντας ένα συνηθισμένο σίδερο, "συγκολλάμε" το τόνερ από το χαρτί στη μελλοντική πλακέτα τυπωμένου κυκλώματος. Το κρατάω για 3-4 λεπτά με ελαφριά πίεση μέχρι να κιτρινίσει ελαφρώς το χαρτί. Ρύθμισα τη θερμότητα στο μέγιστο. Έβαλα άλλο ένα φύλλο χαρτιού από πάνω για πιο ομοιόμορφη θέρμανση, διαφορετικά η εικόνα μπορεί να «επιπλέει». Σημαντικό σημείοεδώ - ομοιομορφία θέρμανσης και πίεσης.

5. Μετά από αυτό, αφού αφήσουμε την σανίδα να κρυώσει λίγο, τοποθετούμε το τεμάχιο εργασίας με το χαρτί κολλημένο σε αυτό σε νερό, κατά προτίμηση ζεστό. Το φωτογραφικό χαρτί βρέχεται γρήγορα και μετά από ένα ή δύο λεπτά μπορείτε να αφαιρέσετε προσεκτικά το επάνω στρώμα.

Σε μέρη όπου υπάρχει μεγάλη συγκέντρωση των μελλοντικών αγώγιμων διαδρομών μας, το χαρτί κολλάει στον πίνακα ιδιαίτερα έντονα. Δεν το αγγίζουμε ακόμα.

6. Αφήστε τη σανίδα να μουλιάσει για μερικά λεπτά ακόμα. Αφαιρέστε προσεκτικά το υπόλοιπο χαρτί χρησιμοποιώντας μια γόμα ή τρίβοντας με το δάχτυλό σας.

7. Βγάλτε το τεμάχιο εργασίας. Στεγνώστε το. Εάν κάπου τα κομμάτια δεν είναι πολύ καθαρά, μπορείτε να τα κάνετε πιο φωτεινά με ένα λεπτό μαρκαδόρο CD. Αν και είναι καλύτερο να βεβαιωθείτε ότι όλα τα κομμάτια βγαίνουν εξίσου καθαρά και φωτεινά. Αυτό εξαρτάται από 1) την ομοιομορφία και την επαρκή θέρμανση του τεμαχίου εργασίας με το σίδερο, 2) την ακρίβεια κατά την αφαίρεση του χαρτιού, 3) την ποιότητα της επιφάνειας PCB και 4) την επιτυχημένη επιλογή χαρτιού. Μπορείτε να πειραματιστείτε με το τελευταίο σημείο για να βρείτε την πιο κατάλληλη επιλογή.

8. Τοποθετήστε το προκύπτον τεμάχιο εργασίας με μελλοντικές γραμμές αγωγού τυπωμένες σε αυτό σε διάλυμα χλωριούχου σιδήρου. Δηλητηριάζουμε για 1,5 ή 2 ώρες όσο περιμένουμε, ας καλύψουμε το «μπάνιο» μας με ένα καπάκι: οι αναθυμιάσεις είναι αρκετά καυστικοί και τοξικοί.

9. Βγάζουμε τις έτοιμες σανίδες από το διάλυμα, πλένουμε και στεγνώνουμε. Το τόνερ από έναν εκτυπωτή λέιζερ μπορεί εύκολα να ξεπλυθεί από την πλακέτα χρησιμοποιώντας ασετόν. Όπως μπορείτε να δείτε, ακόμα και οι πιο λεπτοί αγωγοί με πλάτος 0,2 mm βγήκαν αρκετά καλά. Απομένουν πολύ λίγα.

10. Κασσιτερώνουμε τις πλακέτες τυπωμένων κυκλωμάτων που κατασκευάστηκαν με τη μέθοδο “laser iron”. Ξεπλένουμε την υπόλοιπη ροή με βενζίνη ή οινόπνευμα.

11. Το μόνο που μένει είναι να κόψουμε τις σανίδες μας και να τοποθετήσουμε τα στοιχεία του ραδιοφώνου!

συμπεράσματα

Με κάποια επιδεξιότητα, η μέθοδος «σίδερου λέιζερ» είναι κατάλληλη για την κατασκευή απλών τυπωμένων κυκλωμάτων στο σπίτι. Κοντοί αγωγοί από 0,2 mm και μεγαλύτεροι αποκτώνται σαφώς. Οι παχύτεροι αγωγοί βγαίνουν αρκετά καλά. Ο χρόνος προετοιμασίας, πειράματα με την επιλογή του τύπου χαρτιού και θερμοκρασίας σιδήρου, χάραξη και επικασσιτέρωση διαρκεί περίπου 3-5 ώρες. Αλλά είναι πολύ πιο γρήγορο από το να παραγγείλεις σανίδες από μια εταιρεία. Το κόστος μετρητών είναι επίσης ελάχιστο. Γενικά, για απλά ραδιοερασιτεχνικά έργα προϋπολογισμού, η μέθοδος συνιστάται για χρήση.

Πώς να προετοιμάσετε μια σανίδα κατασκευασμένη στο Eagle για παραγωγή

Η προετοιμασία για την παραγωγή αποτελείται από 2 στάδια: έλεγχος περιορισμών τεχνολογίας (DRC) και δημιουργία αρχείων Gerber

ΛΔΚ

Κάθε κατασκευαστής πλακέτας τυπωμένων κυκλωμάτων έχει τεχνολογικούς περιορισμούς στο ελάχιστο πλάτος των ιχνών, κενά μεταξύ τροχιών, διαμέτρους οπών κ.λπ. Εάν η πλακέτα δεν πληροί αυτούς τους περιορισμούς, ο κατασκευαστής αρνείται να δεχθεί την πλακέτα για παραγωγή.

Κατά τη δημιουργία ενός αρχείου PCB, οι προεπιλεγμένοι τεχνολογικοί περιορισμοί ορίζονται από το αρχείο default.dru στον κατάλογο dru. Συνήθως, αυτά τα όρια δεν ταιριάζουν με αυτά των πραγματικών κατασκευαστών, επομένως πρέπει να αλλάξουν. Είναι δυνατό να ορίσετε τους περιορισμούς ακριβώς πριν από τη δημιουργία των αρχείων Gerber, αλλά είναι καλύτερα να το κάνετε αμέσως μετά τη δημιουργία του αρχείου του πίνακα. Για να ορίσετε περιορισμούς, πατήστε το κουμπί DRC

Κενά

Μεταβείτε στην καρτέλα Clearance, όπου ορίζετε τα κενά μεταξύ των αγωγών. Βλέπουμε 2 ενότητες: Διαφορετικά σήματαΚαι Τα ίδια σήματα. Διαφορετικά σήματα- καθορίζει τα κενά μεταξύ των στοιχείων που ανήκουν σε διαφορετικά σήματα. Τα ίδια σήματα- καθορίζει τα κενά μεταξύ των στοιχείων που ανήκουν στο ίδιο σήμα. Καθώς μετακινείστε μεταξύ των πεδίων εισαγωγής, η εικόνα αλλάζει για να δείξει τη σημασία της τιμής που εισαγάγατε. Οι διαστάσεις μπορούν να καθοριστούν σε χιλιοστά (mm) ή χιλιοστά της ίντσας (mil, 0,0254 mm).

Αποστάσεις

Στην καρτέλα Απόσταση, προσδιορίζονται οι ελάχιστες αποστάσεις μεταξύ του χαλκού και της άκρης της σανίδας ( Χαλκός/Διάσταση) και μεταξύ των άκρων των οπών ( Σκάψε τρύπα)

Ελάχιστες διαστάσεις

Στην καρτέλα Μεγέθη για πίνακες διπλής όψης, έχουν νόημα 2 παράμετροι: Ελάχιστο Πλάτος- ελάχιστο πλάτος αγωγού και Ελάχιστο τρυπάνι- ελάχιστη διάμετρος οπής.

Ζώνες

Στην καρτέλα Ανάπαυση, ορίζετε τα μεγέθη των ζωνών γύρω από τις διόδους και τα μαξιλαράκια επαφής των στοιχείων μολύβδου. Το πλάτος του ιμάντα ορίζεται ως ποσοστό της διαμέτρου της οπής και μπορείτε να ορίσετε ένα όριο στο ελάχιστο και μέγιστο πλάτος. Για σανίδες διπλής όψης οι παράμετροι έχουν νόημα Επιθέματα/Τοπ, Τακάκια/Κάτω(μαξιλάρια στο επάνω και κάτω στρώμα) και Vias/Outer(διαδρομή).

Μάσκες

Στην καρτέλα Μάσκες, ορίζετε τα κενά από την άκρη του μαξιλαριού στη μάσκα συγκόλλησης ( Να σταματήσει) Και πάστα συγκόλλησης (Κρέμα). Τα κενά ορίζονται ως ποσοστό του μικρότερου μεγέθους μαξιλαριού και μπορείτε να ορίσετε ένα όριο στο ελάχιστο και το μέγιστο διάκενο. Εάν ο κατασκευαστής της πλακέτας δεν καθορίζει ειδικές απαιτήσεις, μπορείτε να αφήσετε τις προεπιλεγμένες τιμές σε αυτήν την καρτέλα.

Παράμετρος Οριοορίζει την ελάχιστη διάμετρο της διόδου που δεν θα καλύπτεται από τη μάσκα. Για παράδειγμα, εάν καθορίσετε 0,6 mm, τότε οι διόδους με διάμετρο 0,6 mm ή μικρότερη θα καλύπτονται από μια μάσκα.

Εκτέλεση σάρωσης

Αφού ορίσετε τους περιορισμούς, μεταβείτε στην καρτέλα Αρχείο. Μπορείτε να αποθηκεύσετε τις ρυθμίσεις σε ένα αρχείο κάνοντας κλικ στο κουμπί Αποθήκευση ως.... Στο μέλλον, μπορείτε να κατεβάσετε γρήγορα ρυθμίσεις για άλλους πίνακες ( Φορτώνω...).

Με το πάτημα ενός κουμπιού Ισχύουνισχύουν καθιερωμένοι περιορισμοί τεχνολογίας για το αρχείο PCB. Επηρεάζει τα στρώματα tStop, bStop, tCream, bCream. Το μέγεθος των vias και των ακίδων θα αλλάξει επίσης ώστε να πληρούν τους περιορισμούς που καθορίζονται στην καρτέλα Ανάπαυση.

Πατήστε το κουμπί Ελεγχοςξεκινά τη διαδικασία ελέγχου περιορισμών. Εάν η πλακέτα πληροί όλους τους περιορισμούς, θα εμφανιστεί ένα μήνυμα στη γραμμή κατάστασης του προγράμματος Χωρίς σφάλματα. Εάν η πλακέτα δεν περάσει την επιθεώρηση, εμφανίζεται ένα παράθυρο Σφάλματα ΛΔΚ

Το παράθυρο περιέχει μια λίστα σφαλμάτων DRC, υποδεικνύοντας τον τύπο και το επίπεδο σφάλματος. Όταν κάνετε διπλό κλικ σε μια γραμμή, η περιοχή του πίνακα με το σφάλμα θα εμφανίζεται στο κέντρο του κύριου παραθύρου. Τύποι σφαλμάτων:

πολύ μικρό κενό

πολύ μικρή διάμετρος τρύπας

διασταύρωση τροχιών με διαφορετικά σήματα

αλουμινόχαρτο πολύ κοντά στην άκρη της σανίδας

Αφού διορθώσετε τα σφάλματα, πρέπει να εκτελέσετε ξανά το στοιχείο ελέγχου και να επαναλάβετε αυτή τη διαδικασία μέχρι να εξαλειφθούν όλα τα σφάλματα. Η πλακέτα είναι τώρα έτοιμη για έξοδο σε αρχεία Gerber.

Δημιουργία αρχείων Gerber

Από το μενού Αρχείοεπιλέγω Επεξεργαστής CAM. Θα εμφανιστεί ένα παράθυρο Επεξεργαστής CAM.

Το σύνολο των παραμέτρων δημιουργίας αρχείων ονομάζεται εργασία. Η εργασία αποτελείται από πολλές ενότητες. Η ενότητα ορίζει τις παραμέτρους εξόδου ενός αρχείου. Από προεπιλογή, η διανομή Eagle περιλαμβάνει την εργασία gerb274x.cam, αλλά έχει 2 μειονεκτήματα. Πρώτον, τα κατώτερα στρώματα εμφανίζονται σε κατοπτρική εικόνα και, δεύτερον, το αρχείο γεώτρησης δεν εξάγεται (για να δημιουργήσετε τη διάτρηση, θα χρειαστεί να εκτελέσετε μια άλλη εργασία). Επομένως, ας σκεφτούμε να δημιουργήσουμε μια εργασία από την αρχή.

Πρέπει να δημιουργήσουμε 7 αρχεία: περιγράμματα πλακέτας, χάλκινο επάνω και κάτω, μεταξοτυπία στο επάνω μέρος, μάσκα συγκόλλησης πάνω και κάτω και τρυπάνι.

Ας ξεκινήσουμε με τα όρια του πίνακα. Στο χωράφι Ενότηταεισάγετε το όνομα της ενότητας. Έλεγχος τι υπάρχει στην ομάδα Στυλεγκατασταθεί μόνο pos. Συντονισμός, Βελτιστοποίηση τηςΚαι Γεμίστε τα μαξιλαράκια. Από τη λίστα Συσκευήεπιλέγω GERBER_RS274X. Στο πεδίο εισαγωγής ΑρχείοΕισάγεται το όνομα του αρχείου εξόδου. Είναι βολικό να τοποθετήσετε τα αρχεία σε ξεχωριστό κατάλογο, οπότε σε αυτό το πεδίο θα εισαγάγουμε %P/gerber/%N.Edge.grb . Αυτό σημαίνει τον κατάλογο όπου βρίσκεται το αρχείο προέλευσης του πίνακα, ο υποκατάλογος gerber, αρχικό όνομα αρχείου πλακέτας (χωρίς επέκταση .brd) με προσθήκη στο τέλος .Edge.grb. Λάβετε υπόψη ότι οι υποκατάλογοι δεν δημιουργούνται αυτόματα, επομένως θα χρειαστεί να δημιουργήσετε έναν υποκατάλογο πριν δημιουργήσετε αρχεία gerberστον κατάλογο του έργου. Στους τομείς Αντισταθμίζεταιεισάγετε 0. Στη λίστα επιπέδων, επιλέξτε μόνο το επίπεδο Διάσταση. Αυτό ολοκληρώνει τη δημιουργία της ενότητας.

Για να δημιουργήσετε μια νέα ενότητα, κάντε κλικ Προσθήκη. Μια νέα καρτέλα εμφανίζεται στο παράθυρο. Ορίζουμε τις παραμέτρους της ενότητας όπως περιγράφεται παραπάνω, επαναλαμβάνουμε τη διαδικασία για όλες τις ενότητες. Φυσικά, κάθε τμήμα πρέπει να έχει το δικό του σύνολο επιπέδων:

χαλκός στην κορυφή - Top, Pads, Vias

χάλκινος πάτος - Κάτω, Pads, Vias

Μεταξοτυπία στο επάνω μέρος - tPlace, tDocu, tNames

μάσκα από πάνω - tStop

μάσκα από κάτω - bStop

διάτρηση - Τρυπάνι, Τρύπες

και το όνομα του αρχείου, για παράδειγμα:

χαλκός από πάνω - %P/gerber/%N.TopCopper.grb

χάλκινος πάτος - %P/gerber/%N.BottomCopper.grb

Μεταξοτυπία στο επάνω μέρος - %P/gerber/%N.TopSilk.grb

μάσκα από πάνω - %P/gerber/%N.TopMask.grb

κάτω μάσκα - %P/gerber/%N.BottomMask.grb

γεώτρηση - %P/gerber/%N.Drill.xln

Για ένα αρχείο τρυπανιού, η συσκευή εξόδου ( Συσκευή) πρέπει να είναι EXCELLON, αλλά όχι GERBER_RS274X

Θα πρέπει να ληφθεί υπόψη ότι ορισμένοι κατασκευαστές πλακών δέχονται μόνο αρχεία με ονόματα σε μορφή 8.3, δηλαδή όχι περισσότερους από 8 χαρακτήρες στο όνομα του αρχείου, όχι περισσότερους από 3 χαρακτήρες στην επέκταση. Αυτό πρέπει να λαμβάνεται υπόψη κατά τον καθορισμό ονομάτων αρχείων.

Παίρνουμε τα εξής:

Στη συνέχεια ανοίξτε το αρχείο του πίνακα ( Αρχείο => Άνοιγμα => Πίνακας). Βεβαιωθείτε ότι το αρχείο του πίνακα έχει αποθηκευτεί! Κάντε κλικ Εργασία διαδικασίας- και λαμβάνουμε ένα σύνολο αρχείων που μπορούν να σταλούν στον κατασκευαστή της πλακέτας. Λάβετε υπόψη ότι εκτός από τα πραγματικά αρχεία Gerber, θα δημιουργηθούν επίσης αρχεία πληροφοριών (με επεκτάσεις .gpiή .dri) - δεν χρειάζεται να τα στείλετε.

Μπορείτε επίσης να εμφανίσετε αρχεία μόνο από μεμονωμένες ενότητες επιλέγοντας την επιθυμητή καρτέλα και κάνοντας κλικ Τμήμα Διαδικασίας.

Προτού στείλετε τα αρχεία στον κατασκευαστή της πλακέτας, είναι χρήσιμο να κάνετε προεπισκόπηση αυτού που δημιουργήσατε χρησιμοποιώντας ένα πρόγραμμα προβολής Gerber. Για παράδειγμα, ViewMate για Windows ή για Linux. Μπορεί επίσης να είναι χρήσιμο να αποθηκεύσετε τον πίνακα ως PDF (στο κουμπί επεξεργασίας πίνακα File->Print->PDF) και να στείλετε αυτό το αρχείο στον κατασκευαστή μαζί με τις ζέρμπερες. Επειδή είναι και αυτοί άνθρωποι, αυτό θα τους βοηθήσει να μην κάνουν λάθη.

Τεχνολογικές λειτουργίες που πρέπει να εκτελούνται κατά την εργασία με φωτοανθεκτικό SPF-VShch

1. Προετοιμασία επιφάνειας.

α) καθάρισμα με γυαλισμένη σκόνη (“Marshalit”), μέγεθος M-40, πλύσιμο με νερό

β) τουρσί με διάλυμα θειικού οξέος 10% (10-20 δευτερόλεπτα), έκπλυση με νερό

γ) ξήρανση σε Τ=80-90 γρ.Γ.

δ) έλεγχος - εάν εντός 30 δευτερολέπτων. ένα συνεχές φιλμ παραμένει στην επιφάνεια - το υπόστρωμα είναι έτοιμο για χρήση,

αν όχι, επαναλάβετε ξανά.

2. Εφαρμογή φωτοανθεκτικού.

Το φωτοανθεκτικό εφαρμόζεται χρησιμοποιώντας πλαστικοποιητή με Tshaft = 80 g.C. (δείτε οδηγίες χρήσης του πλαστικοποιητή).

Για το σκοπό αυτό, το ζεστό υπόστρωμα (μετά τον φούρνο ξήρανσης) ταυτόχρονα με τη μεμβράνη από το ρολό SPF κατευθύνεται στο κενό μεταξύ των αξόνων και η μεμβράνη πολυαιθυλενίου (ματ) πρέπει να κατευθύνεται προς τη χάλκινη πλευρά της επιφάνειας. Μετά την πίεση της μεμβράνης στο υπόστρωμα, αρχίζει η κίνηση των αξόνων, ενώ αφαιρείται η μεμβράνη πολυαιθυλενίου και η φωτοανθεκτική στρώση κυλίεται πάνω στο υπόστρωμα. Η προστατευτική μεμβράνη lavsan παραμένει στην κορυφή. Μετά από αυτό, το φιλμ SPF κόβεται από όλες τις πλευρές στο μέγεθος του υποστρώματος και διατηρείται σε θερμοκρασία δωματίου για 30 λεπτά. Επιτρέπεται η έκθεση για 30 λεπτά έως 2 ημέρες στο σκοτάδι σε θερμοκρασία δωματίου.

3. Έκθεση.

Η έκθεση μέσω φωτομάσκας πραγματοποιείται σε εγκαταστάσεις SKTSI ή I-1 με λαμπτήρες UV όπως DRKT-3000 ή LUF-30 με κενό 0,7-0,9 kg/cm2. Ο χρόνος έκθεσης (για λήψη εικόνας) ρυθμίζεται από την ίδια την εγκατάσταση και επιλέγεται πειραματικά. Το πρότυπο πρέπει να πιέζεται καλά στο υπόστρωμα! Μετά την έκθεση, το τεμάχιο εργασίας διατηρείται για 30 λεπτά (επιτρέπονται έως και 2 ώρες).

4. Εκδήλωση.

Μετά την έκθεση, το σχέδιο αναπτύσσεται. Για το σκοπό αυτό αφαιρείται από την επιφάνεια του υποστρώματος το επάνω προστατευτικό στρώμα, το φιλμ lavsan. Μετά από αυτό, το τεμάχιο εργασίας βυθίζεται σε διάλυμα ανθρακικού νατρίου (2%) στους T = 35 g.C. Μετά από 10 δευτερόλεπτα, ξεκινήστε τη διαδικασία αφαίρεσης του μη εκτεθειμένου τμήματος του φωτοανθεκτικού υλικού χρησιμοποιώντας μια μπατονέτα από αφρώδες ελαστικό. Ο χρόνος εκδήλωσης επιλέγεται πειραματικά.

Στη συνέχεια, το υπόστρωμα αφαιρείται από τον αναπτυσσόμενο, πλένεται με νερό, τουρσί (10 δευτερόλεπτα) με διάλυμα H2SO4 10% (θειικό οξύ), ξανά με νερό και ξηραίνεται σε ντουλάπι στους Τ = 60 βαθμούς C.

Το μοτίβο που προκύπτει δεν πρέπει να ξεκολλάει.

5. Το σχέδιο που προκύπτει.

Το μοτίβο που προκύπτει (φωτοανθεκτικό στρώμα) είναι ανθεκτικό στη χάραξη:

- χλωριούχος σίδηρος

- υδροχλωρικό οξύ

- θειικός χαλκός

- aqua regia (μετά από επιπλέον μαύρισμα)

και άλλες λύσεις

6. Διάρκεια ζωής φωτοανθεκτικού SPF-VShch.

Η διάρκεια ζωής του SPF-VShch είναι 12 μήνες. Η αποθήκευση πραγματοποιείται σε σκοτεινό μέρος σε θερμοκρασία 5 έως 25 μοίρες. Γ. σε όρθια θέση, τυλιγμένο σε μαύρο χαρτί.

Η άμεση αλληλεπίδραση με αρκετούς Κινέζους κατασκευαστές πλακών τυπωμένων κυκλωμάτων μας δίνει την ευκαιρία να παράγουμε πλακέτες τυπωμένων κυκλωμάτων με τα ακόλουθα χαρακτηριστικά:

- παραγωγή πλακών τυπωμένων κυκλωμάτων από δύο στρώσεις έως πολλαπλές στρώσεις (30 στρώσεις).

- από διαφορετικό υλικό(FR4, FR4 υψηλής θερμοκρασίας, με αλουμινένιο υπόστρωμα, με κεραμική βάση, F4,BT,PPE,PPT,PTFE) πάχος από 0,1 έως 6mm.

- με ελάχιστο διάκενο και πάχος αγωγών - 0,075 mm.

- με πάχος χαλκού από 6 έως 140 μικρά.

- με μια μάσκα από μαύρο, μπλε, πράσινο, κίτρινο, κόκκινο, ματ και προσωρινό (ξεφλουδιζόμενο).

- με φινίρισμα: αποτυπωμένος κασσίτερος/ασήμι/χρυσός, επιμεταλλωμένος κασσίτερος/χρυσός και τοπική επιμετάλλωση.

- Συμβατική κατασκευή πλακετών τυπωμένων κυκλωμάτων με υψηλό επίπεδο ποιότητας και συμμόρφωσης με όλα τα απαραίτητα πρότυπα.

- παραγωγή τυπωμένων κυκλωμάτων με χρόνους παράδοσης από δύο εβδομάδες!

Κόστος παραγγελίας τυπωμένων κυκλωμάτων

Βιομηχανοποίησηπλακέτες τυπωμένων κυκλωμάτων

Έκπτωση 50%.

κατά την παραγγελία

Πλήρης κατασκευή

Λαμβάνοντας υπόψη το επίπεδο ανάπτυξης των σύγχρονων ηλεκτρονικών, καθώς και τη σύνθετη λειτουργικότητά τους, υπάρχει μια αυξανόμενη επιθυμία μεταξύ των κατασκευαστών να αυξήσουν το επίπεδο αξιοπιστίας και να παρατείνουν τη διάρκεια ζωής του εξοπλισμού. Αντίστοιχα, οι απαιτήσεις για πλακέτες τυπωμένων κυκλωμάτων αυξάνονται σημαντικά. Και ο αυξανόμενος βαθμός ολοκλήρωσης θέτει πιο σοβαρές απαιτήσεις στην τεχνολογία κατασκευής του σκάφους. Γι' αυτό προσφέρουμε στους πελάτες μας την κατασκευή προϊόντων που συμμορφώνονται πλήρως με όλες τις καθιερωμένες απαιτήσεις των ηλεκτρονικών και την ανάπτυξή τους.

Μπορείτε να παραγγείλετε μια πλακέτα τυπωμένου κυκλώματος από την εταιρεία M-Plata σε ένα από τα πιο ευνοϊκές τιμέςστην αγορά μεταξύ ανταγωνιστικών προσφορών. Για να το κάνετε αυτό, μπορείτε να χρησιμοποιήσετε είτε την υπηρεσία ηλεκτρονικής παραγγελίας είτε στέλνοντάς μας τις απαραίτητες πληροφορίες μέσω email: συμπληρωμένη φόρμα παραγγελίας και αρχεία σε οποιοδήποτε σύστημα CAD.

Παραγγείλετε επείγουσα παραγωγή πλακέτας τυπωμένου κυκλώματος στη Μόσχα

Από εμάς μπορείτε να κάνετε παραγγελία για πλακέτες τυπωμένων κυκλωμάτων, οι οποίες θα είναι έτοιμες το συντομότερο δυνατό. Σημειώστε ότι η ποιότητα και η αξιοπιστία των ηλεκτρονικών δεν μειώνονται λόγω της ταχύτητας παραγωγής των προϊόντων. Η M-Plata συνεργάζεται στενά με γνωστούς και αξιόπιστους Κινέζους κατασκευαστές πλακών τυπωμένων κυκλωμάτων, καθώς και με κατασκευαστικές εταιρείες που δραστηριοποιούνται στη χώρα μας. Χάρη σε αυτή τη γόνιμη αλληλεπίδραση, μπορούμε να προσφέρουμε τους ακόλουθους πίνακες:

- Δύο στρώσεων, πολλαπλών στρώσεων (έως 32 στρώσεις).

- Πλάκες από αλουμίνιο, κεραμικά, καθώς και το συνηθισμένο FR-4 και FR4 υψηλής θερμοκρασίας.

- Μεταχειρισμένος παλτό φινιρίσματος(συμπεριλαμβανομένων των τοπικών) εμβαπτιζόμενο χρυσό, κασσίτερο, ασήμι, καθώς και HASL.

- Πλάκες υψηλής τεχνολογίας κατηγορίας "5", με ελάχιστο μέγεθος κενού και μικρό πάχος αγωγών

Για να δημιουργήσετε μια προσαρμοσμένη πλακέτα τυπωμένου κυκλώματος στο M-Plata, θα χρειαστεί να εισαγάγετε τις παραμέτρους της πλακέτας τυπωμένου κυκλώματος απευθείας στον ιστότοπο διαδικτυακά και να ανεβάσετε αρχεία έργου σε οποιοδήποτε σύστημα CAD. Εάν ο πίνακας είναι σε πολλαπλό κενό, τότε χρειάζονται αρχεία gerber για το πολλαπλό κενό. Μπορείτε επίσης να κάνετε μια παραγγελία στέλνοντάς μας μια επιστολή με τα απαραίτητα έγγραφα. Μια σωστά σχεδιασμένη πλακέτα και τεχνική συνοδευτική τεκμηρίωση σάς επιτρέπει να συμμορφώνεστε με όλα τα τεχνολογικά πρότυπα κατά την παραγωγή και, κατά συνέπεια, να διασφαλίζετε την υψηλή ποιότητα των κατασκευασμένων ηλεκτρονικών. Εγγυόμαστε την άμεση απάντηση σε κάθε αίτηση που λαμβάνεται.

Αντρέεφ Σ.

Μπορείτε να φτιάξετε πλακέτες τυπωμένων κυκλωμάτων στο σπίτι. Η ποιότητα δεν είναι σχεδόν σε καμία περίπτωση κατώτερη από την εργοστασιακή παραγωγή. Ακολουθώντας μια συγκεκριμένη διαδικασία, μπορείτε μόνοι σας να το επαναλάβετε για τα σπιτικά προϊόντα σας.

Πρώτα πρέπει να προετοιμάσετε ένα μοτίβο τυπωμένων κομματιών. Το πώς να σχεδιάσετε μια πλακέτα τυπωμένου κυκλώματος δεν θα συζητηθεί εδώ, ας υποθέσουμε ότι το σχέδιο υπάρχει ήδη, έχει ληφθεί από ένα περιοδικό, το Διαδίκτυο ή σχεδιάστηκε από εσάς προσωπικά ή χρησιμοποιώντας ειδικό πρόγραμμα. Η προετοιμασία του σχεδίου εξαρτάται από τη μέθοδο με την οποία το σχέδιο των τυπωμένων κομματιών προορίζεται να εφαρμοστεί στο τεμάχιο εργασίας. Σήμερα, οι τρεις πιο δημοφιλείς μέθοδοι είναι το σχέδιο με το χέρι με μόνιμο μαρκαδόρο, η μέθοδος «σίδερου λέιζερ» και η έκθεση φωτογραφίας σε φωτοαντίσταση.

Πρώτος τρόπος

Η πρώτη μέθοδος είναι κατάλληλη για απλές σανίδες. Εδώ, το τελευταίο σημείο στην προετοιμασία του σχεδίου θα πρέπει να είναι μια εικόνα σε χαρτί σε κλίμακα 1:1, που φαίνεται από την πλευρά των κομματιών. Είναι καλό αν έχετε ήδη μια χάρτινη εικόνα 1:1, για παράδειγμα, στο περιοδικό Radioconstructor, βασικά όλοι οι πίνακες είναι 1:1. Αλλά σε άλλες δημοσιεύσεις και ειδικά στο Διαδίκτυο, δεν είναι όλα τόσο ομαλά.

Εάν υπάρχει μια χάρτινη εικόνα σε διαφορετική κλίμακα, πρέπει να μεγεθύνεται ή να μικρύνει ανάλογα, για παράδειγμα, με αντιγραφή σε φωτοαντιγραφικό μηχάνημα με κλιμάκωση. Ή σαρώστε το σε έναν υπολογιστή σε ένα αρχείο γραφικών και σε κάποιο πρόγραμμα επεξεργασίας γραφικών (για παράδειγμα, το Adobe Photoshop) μειώστε τις διαστάσεις σε 1:1 και εκτυπώστε το σε έναν εκτυπωτή. Το ίδιο ισχύει και για τα σχέδια σανίδων που λαμβάνονται από το Διαδίκτυο.

Έτσι, υπάρχει ένα σχέδιο σε χαρτί 1:1 της θέας από την πλευρά των κομματιών. Παίρνουμε ένα κενό από αλουμινόχαρτο, τρίβουμε λίγο το αλουμινόχαρτο με "null", βάζουμε ένα σχέδιο χαρτιού στο κενό, το στερεώνουμε έτσι ώστε να μην κινείται, για παράδειγμα, με ταινία. Και με ένα σουβλί ή μια βρύση τρυπάμε το χαρτί στα σημεία που πρέπει να υπάρχουν τρύπες, ώστε να μείνει ένα ευδιάκριτο αλλά ρηχό σημάδι στο αλουμινόχαρτο.

Το επόμενο βήμα είναι να αφαιρέσετε το χαρτί από το τεμάχιο εργασίας. Στα σημειωμένα σημεία ανοίγουμε τρύπες της απαιτούμενης διαμέτρου. Στη συνέχεια, κοιτάζοντας το μοτίβο των κομματιών, σχεδιάζουμε τα τυπωμένα κομμάτια και τα μαξιλαράκια στερέωσης με μόνιμο μαρκαδόρο. Αρχίζουμε να σχεδιάζουμε από τα μαξιλαράκια στερέωσης και στη συνέχεια τα συνδέουμε με γραμμές. Όπου χρειάζονται χοντρές γραμμές, σχεδιάστε με μαρκαδόρο αρκετές φορές. Ή σχεδιάζουμε το περίγραμμα μιας παχιά γραμμής και μετά ζωγραφίζουμε σφιχτά μέσα. Θα εξετάσουμε τη χάραξη αργότερα.

Δεύτερος τρόπος

Η δεύτερη μέθοδος ονομάστηκε «σίδερο λέιζερ» από τους ραδιοερασιτέχνες. Η μέθοδος είναι δημοφιλής, αλλά πολύ ιδιότροπη. Τα απαραίτητα εργαλεία είναι ένας εκτυπωτής λέιζερ με μια νέα κασέτα (μια ξαναγεμισμένη κασέτα, από την εμπειρία μου, δεν είναι καθόλου κατάλληλη για αυτό), ένα συνηθισμένο σίδερο οικιακής χρήσης και πολύ δύσκολο χαρτί.

Ετοιμάζοντας λοιπόν το σχέδιο. Το σχέδιο πρέπει να είναι μαύρο (χωρίς ημίτονο, χρώματα), σε κλίμακα 1:1 και επιπλέον πρέπει να είναι κατοπτρική. Όλα αυτά μπορούν να επιτευχθούν με την επεξεργασία του σχεδίου σε υπολογιστή σε κάποιο πρόγραμμα επεξεργασίας γραφικών. Το παραπάνω Adobe Photoshop θα κάνει μια χαρά, αν και ακόμη και το πιο απλό πρόγραμμα Paint από το τυπικό σετ των Windows σάς επιτρέπει να δημιουργήσετε μια κατοπτρική εικόνα.

Το αποτέλεσμα της προετοιμασίας του σχεδίου θα πρέπει να είναι ένα αρχείο γραφικών με εικόνα σε κλίμακα 1:1, ασπρόμαυρη, χωρίς ημίτονο και έγχρωμο, το οποίο μπορεί να εκτυπωθεί σε εκτυπωτή λέιζερ.

Μια άλλη ερώτηση, σημαντική και λεπτή, αφορά το χαρτί. Το χαρτί πρέπει να είναι παχύ και ταυτόχρονα λεπτό, το λεγόμενο επικαλυμμένο (συνήθης "για φωτοτυπικό" καλά αποτελέσματαδεν δίνει). Πού μπορώ να το πάρω; Αυτό είναι το κύριο ερώτημα. Πωλείται μόνο χοντρό - για φωτογραφίες. Αλλά χρειαζόμαστε ένα λεπτό. Ψάξτε στο γραμματοκιβώτιό σας! Πολλά διαφημιστικά φυλλάδια κατασκευάζονται σε αυτού του είδους το χαρτί - λεπτό, λείο, γυαλιστερό. Μην δίνετε προσοχή στην παρουσία έγχρωμων εικόνων - δεν θα μας ενοχλήσουν με κανέναν τρόπο. Ωστόσο, όχι, αν η εκτύπωση γίνεται κακώς, δηλαδή οι εικόνες λερώνουν τα δάχτυλά σας - τέτοια Διαφημιστικά Προϊόνταδεν θα μας ταιριάζει.

Στη συνέχεια εκτυπώνουμε το αρχείο μας σε αυτό το χαρτί και βλέπουμε τι συμβαίνει. Όπως είπα και παραπάνω, ο εκτυπωτής πρέπει να έχει φρέσκο δοχείο (και τύμπανο, αν το τύμπανο είναι ξεχωριστό από το δοχείο). Στις ρυθμίσεις του εκτυπωτή, πρέπει να επιλέξετε τη λειτουργία εκτύπωσης με την υψηλότερη πυκνότητα εκτύπωσης σε διαφορετικούς εκτυπωτές, αυτή η λειτουργία ονομάζεται διαφορετικά, για παράδειγμα, "Brightness", "Dark", "Contrast". Και όχι οικονομικές ή πρόχειρες λειτουργίες (με την έννοια του «πρόχειρου»).

Όλα αυτά είναι απαραίτητα γιατί χρειάζεστε ένα πυκνό και ομοιόμορφο σχέδιο, με τα ίχνη να απεικονίζονται από ένα αρκετά παχύ στρώμα γραφίτη χωρίς διακοπές, ελαφριές ρίγες, που μπορεί να προκληθούν από ένα φθαρμένο τύμπανο κασέτας. Διαφορετικά, το μοτίβο θα είναι ανομοιόμορφο σε όλο το πάχος του γραφίτη και αυτό θα οδηγήσει σε διακοπές στις ράγες σε αυτά τα σημεία στην τελειωμένη σανίδα.

Εκτυπώνουμε το σχέδιο, το κόβουμε με ψαλίδι ώστε να υπάρχει λίγη περίσσεια γύρω από τις άκρες, εφαρμόζουμε το σχέδιο στο τεμάχιο εργασίας με τόνερ στο φύλλο και τυλίγουμε την περίσσεια κάτω από την σανίδα έτσι ώστε αυτά τα μέρη να πιέζονται από την σανίδα που βρίσκεται στο τραπέζι και μην αφήνετε το σχέδιο να μετακινηθεί. Παίρνουμε ένα κανονικό σίδερο χωρίς ατμό και το ζεσταίνουμε στη μέγιστη θερμοκρασία. Λειώστε το ομαλά, μην αφήνοντας το σχέδιο να μετατοπιστεί.

Μην το παρακάνετε, καθώς η υπερβολική πίεση θα κηλιδώσει το τόνερ και μερικά από τα κομμάτια θα συγχωνευθούν. Οι κακώς επεξεργασμένες άκρες του τεμαχίου εργασίας θα εμποδίσουν επίσης το τόνερ να εξομαλυνθεί καλά στο τεμάχιο εργασίας.

Γενικά, η ουσία της διαδικασίας είναι ότι το τόνερ του εκτυπωτή λέιζερ λιώνει και όταν λιώσει κολλάει στο φύλλο. Τώρα περιμένουμε μέχρι να κρυώσει το τεμάχιο εργασίας. Μόλις κρυώσει το βάζουμε σε ένα μπολ με ζεστό νερό για 10-15 λεπτά. Το επικαλυμμένο χαρτί μαλακώνει και αρχίζει να μένει πίσω από τον πίνακα. Αν το χαρτί δεν ξεκολλάει, προσπαθούμε προσεκτικά να κυλήσουμε το χαρτί με τα δάχτυλά μας κάτω από τρεχούμενο νερό.

Το τεμάχιο εργασίας θα έχει ορατή καλωδίωση καλυμμένη με ένα λεπτό στρώμα από δασύτριχο χαρτί. Δεν χρειάζεται να προσπαθήσετε πολύ για να τυλίγετε όλο το χαρτί, καθώς με τέτοια επιμέλεια μπορείτε να αφαιρέσετε το δέκτη από το αλουμινόχαρτο. Είναι σημαντικό να μην κρέμονται κουρέλια από χαρτί και να μην υπάρχει καθόλου χαρτί ανάμεσα στις ράγες.

Τρίτος τρόπος

Η τρίτη μέθοδος είναι η φωτοέκθεση σε ένα φωτοανθεκτικό στρώμα. Το Photoresist πωλείται σε καταστήματα ανταλλακτικών ραδιοφώνου. Συνήθως περιλαμβάνονται οδηγίες. Ακολουθώντας αυτές τις οδηγίες, πρέπει να εφαρμόσετε φωτοανθεκτικό στο τεμάχιο εργασίας και όταν είναι έτοιμο, εκθέστε το σχέδιο διάταξης του πίνακα σε αυτό. Στη συνέχεια, αντιμετωπίστε με μια ειδική λύση - προγραμματιστή. Οι φωτισμένες περιοχές θα ξεπλυθούν και ένα φιλμ θα παραμείνει στις μη φωτισμένες περιοχές.

Το σχέδιο πρέπει να προετοιμαστεί με τον ίδιο τρόπο όπως για το «σίδερο λέιζερ», αλλά πρέπει να τυπωθεί σε διαφανές φιλμ για τον εκτυπωτή. Αυτή η μεμβράνη εφαρμόζεται σε τεμάχιο εργασίας που έχει υποστεί επεξεργασία με φωτοανθεκτικό (γραφίτης στο τεμάχιο εργασίας) και εκτίθεται σύμφωνα με τις οδηγίες. Αυτή η μέθοδος είναι περίπλοκη, απαιτεί φωτοαντίσταση, αναπτυσσόμενη λύση και αυστηρή τήρηση των οδηγιών, αλλά σας επιτρέπει να αποκτήσετε καλωδίωση σχεδόν εργοστασιακής ποιότητας.

Επιπλέον, ο εκτυπωτής δεν χρειάζεται να είναι λέιζερ - ένας εκτυπωτής inkjet είναι επίσης κατάλληλος, υπό την προϋπόθεση ότι εκτυπώνετε σε διαφανές φιλμ για εκτυπωτές inkjet Όταν εκθέτετε το φιλμ, θα πρέπει πάντα να τοποθετείτε την πλευρά στο τεμάχιο εργασίας με την πλευρά του γραφίτη και πιέστε το με γυαλί για ομοιόμορφη εφαρμογή. Εάν η εφαρμογή δεν είναι σφιχτή ή εάν τοποθετήσετε το φιλμ στην άλλη πλευρά, η εικόνα θα αποδειχθεί κακής ποιότητας καθώς τα κομμάτια θα θολώσουν λόγω της απώλειας εστίασης.

Εγχάραξη PCB

Τώρα για το χαρακτικό. Παρά τις πολλές εναλλακτικές μεθόδους χάραξης, η πιο αποτελεσματική είναι το παλιό καλό «χλωριούχο σίδηρο». Κάποτε ήταν αδύνατο να το αποκτήσεις, αλλά τώρα πωλείται σε βάζα σε σχεδόν οποιοδήποτε κατάστημα ανταλλακτικών ραδιοφώνου.

Πρέπει να φτιάξετε ένα διάλυμα χλωριούχου σιδήρου στο βάζο, συνήθως υπάρχει μια οδηγία για το πόσο είναι το περιεχόμενο του βάζου για πόσο νερό. Στην πράξη, παίρνετε τέσσερα γεμάτα κουταλάκια του γλυκού σκόνη ανά ποτήρι νερό. Ανακατέψτε καλά. Αυτό μπορεί να δημιουργήσει ισχυρή θερμότητα και ακόμη και να βράσει την επιφάνεια και να προκαλέσει πιτσίλισμα, οπότε προχωρήστε με προσοχή.

Είναι πιο βολικό να χαραχθεί σε λουτρό για εκτύπωση φωτογραφιών, αλλά είναι επίσης δυνατό σε μια συνηθισμένη κεραμική πλάκα (σε μεταλλικό μπολ, σε καμία περίπτωση!). Η σανίδα πρέπει να είναι τοποθετημένη με τις ράγες κάτω και σε αναρτημένη κατάσταση. Απλώς έβαλα τέσσερα μικρά κομμάτια από συνηθισμένο οικοδομικό τούβλο, ειδικά φτιαγμένα με λίμα, σε ένα πιάτο ή δίσκο, ώστε να ακουμπάει η σανίδα με τις γωνίες πάνω τους.

Τώρα το μόνο που μένει είναι να χύσετε το διάλυμα σε αυτό το δοχείο και να τοποθετήσετε προσεκτικά τη σανίδα σε αυτά τα στηρίγματα. Μερικοί προτιμούν να τοποθετούν την σανίδα στην επιφάνεια του διαλύματος έτσι ώστε να συγκρατείται από την επιφανειακή τάση του νερού, αλλά δεν μου αρέσει αυτή η μέθοδος γιατί η σανίδα είναι βαρύτερη από το νερό και θα βυθιστεί με οποιοδήποτε έστω και ελαφρύ κραδασμό.

Ανάλογα με τη συγκέντρωση και τη θερμοκρασία του διαλύματος, η αιμορραγία διαρκεί από 10 λεπτά έως 1 ώρα. Για να επιταχύνετε τη διαδικασία χάραξης, μπορείτε να δημιουργήσετε δόνηση, για παράδειγμα, τοποθετώντας έναν ηλεκτρικό κινητήρα σε λειτουργία δίπλα στο τραπέζι. Μπορείτε να θερμάνετε το διάλυμα με μια κανονική λάμπα πυρακτώσεως (τοποθετώντας το μπάνιο κάτω από ένα επιτραπέζιο φωτιστικό).

Θα πρέπει να σημειωθεί ότι τα υπολείμματα κιμωλίας (από επικαλυμμένο χαρτί) στο τόνερ αντιδρούν με το διάλυμα χλωριούχου σιδήρου, σχηματίζοντας φυσαλίδες που εμποδίζουν τη χάραξη. Σε αυτή την περίπτωση, πρέπει να αφαιρείτε περιοδικά τη σανίδα και να την πλένετε με νερό.

Εκτός από την πιο βολική και αποτελεσματική, κατά τη γνώμη μου, μέθοδο χάραξης σε διάλυμα χλωριούχου σιδήρου, υπάρχουν και άλλες επιλογές. Για παράδειγμα, χάραξη σε νιτρικό οξύ. Η χάραξη γίνεται πολύ γρήγορα και παράγει θερμότητα. Το διάλυμα νιτρικού οξέος δεν πρέπει να έχει συγκέντρωση όχι μεγαλύτερη από 20%. Μετά τη χάραξη, για να εξουδετερωθεί το οξύ, είναι απαραίτητο να πλύνετε την σανίδα με διάλυμα μαγειρικής σόδας.

Η μέθοδος παρέχει γρήγορη χάραξη, αλλά έχει και πολλά μειονεκτήματα. Πρώτον, εάν το τεμάχιο εργασίας είναι λίγο υπερβολικά εκτεθειμένο, μπορεί να υπάρξουν σοβαρές υποκοπές στα μονοπάτια. Και δεύτερον, και αυτό είναι το πιο σημαντικό πράγμα, η μέθοδος είναι πολύ επικίνδυνη για την υγεία. Εκτός από το γεγονός ότι το ίδιο το νιτρικό οξύ μπορεί να προκαλέσει χημικά εγκαύματα εάν έρθει σε επαφή με το δέρμα, όταν χαραχτεί απελευθερώνει επίσης ένα τοξικό αέριο - νιτρικό οξείδιο. Επομένως, πραγματικά δεν συνιστώ αυτήν τη μέθοδο.

Μια άλλη μέθοδος είναι η χάραξη σε διάλυμα μείγματος θειικού χαλκού και επιτραπέζιου αλατιού. Αυτή η μέθοδος χρησιμοποιήθηκε ενεργά σε «πριν από την εποχή της περεστρόικα», όταν ο χλωριούχος σίδηρος, όπως και πολλά άλλα πράγματα, δεν ήταν διαθέσιμος για δωρεάν πώληση, αλλά τα λιπάσματα για τον κήπο ήταν σχετικά προσιτά.

Η σειρά παρασκευής του διαλύματος είναι η εξής: πρώτα, ρίξτε νερό σε ένα πλαστικό, γυάλινο ή κεραμικό λουτρό. Στη συνέχεια, προσθέστε επιτραπέζιο αλάτι με αναλογία δύο κουταλιές της σούπας ανά ποτήρι νερό. Ανακατεύουμε με ένα μη μεταλλικό ραβδί μέχρι να διαλυθεί τελείως το αλάτι και προσθέτουμε θειικό χαλκό με ρυθμό μία κουταλιά της σούπας ανά ποτήρι νερό. Ανακατεύουμε ξανά. Βυθίστε τη σανίδα στο διάλυμα.

Στην πραγματικότητα, η χάραξη συμβαίνει στο επιτραπέζιο αλάτι και ο θειικός χαλκός δρα ως καταλύτης. Το κύριο μειονέκτημα αυτής της μεθόδου είναι η πολύ μεγάλη χάραξη, η οποία μπορεί να διαρκέσει από αρκετές ώρες έως και μία ημέρα. Μπορείτε να επιταχύνετε λίγο τη διαδικασία θερμαίνοντας το διάλυμα στους 60-70°C. Συχνά αποδεικνύεται ότι μια μερίδα δεν είναι αρκετή για ολόκληρη τη σανίδα και το διάλυμα πρέπει να χύνεται και να προετοιμάζεται ξανά και ξανά. Αυτή η μέθοδος είναι κατώτερη από κάθε άποψη από τη χάραξη σε χλωριούχο σίδηρο και μπορεί να συνιστάται μόνο εάν δεν μπορεί να αγοραστεί χλωριούχος σίδηρος.

Χάραξη σε ηλεκτρολύτη για μπαταρίες αυτοκινήτου. Ο ηλεκτρολύτης τυπικής πυκνότητας πρέπει να αραιωθεί με νερό μιάμιση φορά. Στη συνέχεια προσθέστε 5-6 ταμπλέτες υπεροξειδίου του υδρογόνου. Η χάραξη λαμβάνει χώρα με ρυθμό περίπου τον ίδιο όπως σε ένα διάλυμα χλωριούχου σιδήρου, αλλά υπάρχουν όλα τα ίδια μειονεκτήματα όπως κατά τη χάραξη σε νιτρικό οξύ, καθώς ο ηλεκτρολύτης είναι διάλυμα νερούθειικό οξύ. Η επαφή με το δέρμα οδηγεί σε εγκαύματα και τοξικό αέριο απελευθερώνεται κατά τη διαδικασία χάραξης.

Μετά τη χάραξη, πρέπει να αφαιρέσετε το μελάνι, το φωτοανθεκτικό ή τον γραφίτη από την επιφάνεια των εκτυπωμένων κομματιών. Τα σχέδια μαρκαδόρων μπορούν εύκολα να αφαιρεθούν με σχεδόν οποιοδήποτε διαλύτη βαφής, οινόπνευμα, βενζίνη ή κολόνια. Το φωτοανθεκτικό μπορεί να αφαιρεθεί με λευκή αλκοόλη ή ακετόνη. Αλλά ο γραφίτης είναι το πιο ανθεκτικό στα χημικά υλικό. Μπορεί να καθαριστεί μόνο μηχανικά. Σε αυτήν την περίπτωση, δεν πρέπει να καταστρέψετε τις ίδιες τις πίστες.

Το τεμάχιο εργασίας, καθαρισμένο από βαφή (τονερ, φωτοανθεκτικό), πρέπει να πλυθεί με νερό, να στεγνώσει και να προχωρήσει στη διάνοιξη οπών. Η διάμετρος του τρυπανιού εξαρτάται από τη διάμετρο επιθυμητή τρύπα. Τρυπάνια - για μέταλλο.

Για μένα προσωπικά, ο πιο βολικός τρόπος ελέγχου είναι με ένα συμπαγές δραπανοκατσάβιδο/οδηγό μπαταρίας. Σε αυτή την περίπτωση, τοποθετώ την σανίδα κάθετα, βιδώνοντάς την με βίδες σε ένα ξύλινο μπλοκ στερεωμένο σε μέγγενη. Μετακινώ το τρυπάνι οριζόντια, ακουμπώντας το χέρι μου στο τραπέζι. Αλλά φυσικά θα είναι καλύτερα σε μια μικρή μηχανή γεώτρησης. Πολλοί άνθρωποι χρησιμοποιούν μικροσκοπικά τρυπάνια για χάραξη, αλλά δεν έχω τέτοιο εξοπλισμό.

Παρεμπιπτόντως, μπορείτε επίσης να τροφοδοτήσετε ένα τρυπάνι/οδηγό από μια εργαστηριακή πηγή τροφοδοσίας, αφού πρώτα αφαιρέσετε την μπαταρία και εφαρμόσετε τάση απευθείας στις επαφές («κροκόδειλοι»). Αυτό είναι βολικό γιατί χωρίς μπαταρία, το τρυπάνι είναι πολύ πιο ελαφρύ, καλά, καθώς η μπαταρία δεν αποφορτίζεται ή μπορείτε να χρησιμοποιήσετε το εργαλείο με ελαττωματική μπαταρία.

Λοιπόν, ο πίνακας είναι έτοιμος.

Πλακέτα τυπωμένου κυκλώματος– πρόκειται για διηλεκτρική βάση, στην επιφάνεια και στον όγκο της οποίας εφαρμόζονται αγώγιμες διαδρομές σύμφωνα με ηλεκτρικό διάγραμμα. Η πλακέτα τυπωμένου κυκλώματος προορίζεται για μηχανική στερέωση και ηλεκτρική σύνδεση μεταξύ των καλωδίων ηλεκτρονικών και ηλεκτρικών προϊόντων που είναι εγκατεστημένα σε αυτήν με συγκόλληση.

Οι εργασίες κοπής ενός τεμαχίου εργασίας από υαλοβάμβακα, διάνοιξης οπών και χάραξης πλακέτας τυπωμένου κυκλώματος για τη λήψη τροχιών μεταφοράς ρεύματος, ανεξάρτητα από τη μέθοδο εφαρμογής του σχεδίου στην πλακέτα τυπωμένου κυκλώματος, εκτελούνται με την ίδια τεχνολογία.

Τεχνολογία χειροκίνητης εφαρμογής

Κομμάτια PCB

Προετοιμασία του προτύπου

Το χαρτί στο οποίο σχεδιάζεται η διάταξη της πλακέτας τυπωμένου κυκλώματος είναι συνήθως λεπτό και για πιο ακριβή διάνοιξη οπών, ειδικά όταν χρησιμοποιείτε χειροποίητο σπιτικό τρυπάνι, έτσι ώστε το τρυπάνι να μην οδηγεί στο πλάι, είναι απαραίτητο να το κάνετε πιο παχύ . Για να το κάνετε αυτό, πρέπει να κολλήσετε το σχέδιο της πλακέτας τυπωμένου κυκλώματος σε παχύτερο χαρτί ή λεπτό παχύ χαρτόνι χρησιμοποιώντας οποιαδήποτε κόλλα, όπως PVA ή Moment.

Κοπή του τεμαχίου εργασίας

Επιλέγεται ένα κενό φύλλου φύλλου υαλοβάμβακα κατάλληλου μεγέθους, το πρότυπο της πλακέτας τυπωμένου κυκλώματος εφαρμόζεται στο κενό και περιγράφεται περιμετρικά με ένα δείκτη, ένα μαλακό μολύβι ή σήμανση με ένα αιχμηρό αντικείμενο.

Στη συνέχεια, το έλασμα από υαλοβάμβακα κόβεται κατά μήκος των σημειωμένων γραμμών χρησιμοποιώντας μεταλλικό ψαλίδι ή πριονίζεται με σιδηροπρίονο. Το ψαλίδι κόβεται πιο γρήγορα και δεν υπάρχει σκόνη. Αλλά πρέπει να λάβουμε υπόψη ότι κατά την κοπή με ψαλίδι, το fiberglass κάμπτεται έντονα, γεγονός που επιδεινώνει κάπως την αντοχή πρόσφυσης του φύλλου χαλκού και εάν τα στοιχεία πρέπει να συγκολληθούν εκ νέου, οι ράγες μπορεί να ξεκολλήσουν. Επομένως, εάν η σανίδα είναι μεγάλη και έχει πολύ λεπτά ίχνη, τότε είναι καλύτερο να την κόψετε χρησιμοποιώντας ένα σιδηροπρίονο.

Το πρότυπο του σχεδίου της πλακέτας τυπωμένου κυκλώματος είναι κολλημένο στο κομμένο τεμάχιο εργασίας χρησιμοποιώντας κόλλα Moment, τέσσερις σταγόνες της οποίας εφαρμόζονται στις γωνίες του τεμαχίου εργασίας.

Δεδομένου ότι η κόλλα πήζει σε λίγα μόνο λεπτά, μπορείτε να ξεκινήσετε αμέσως να ανοίγετε οπές για εξαρτήματα ραδιοφώνου.

Διάνοιξη οπών

Είναι καλύτερο να τρυπήσετε τρύπες χρησιμοποιώντας μια ειδική μίνι μηχανή διάτρησης με τρυπάνι καρβιδίου με διάμετρο 0,7-0,8 mm. Αν μίνι μηχάνημα διάτρησηςδεν είναι διαθέσιμο, μπορείτε να ανοίξετε τρύπες με ένα τρυπάνι χαμηλής ισχύος χρησιμοποιώντας ένα απλό τρυπάνι. Αλλά όταν λειτουργεί καθολικά τρυπάνι χειρόςΟ αριθμός των σπασμένων τρυπανιών θα εξαρτηθεί από τη σκληρότητα του χεριού σας. Σίγουρα δεν θα μπορέσετε να τα βγάλετε πέρα με ένα μόνο τρυπάνι.

Εάν δεν μπορείτε να σφίξετε το τρυπάνι, μπορείτε να τυλίξετε το στέλεχος του με πολλά στρώματα χαρτιού ή ένα στρώμα γυαλόχαρτου. Μπορείτε να τυλίξετε ένα λεπτό μεταλλικό σύρμα σφιχτά γύρω από το στέλεχος, περιστρέψτε για να γυρίσετε.

Αφού ολοκληρώσετε τη διάτρηση, ελέγξτε αν έχουν ανοίξει όλες οι τρύπες. Αυτό φαίνεται ξεκάθαρα αν κοιτάξετε την πλακέτα τυπωμένου κυκλώματος μέχρι το φως. Όπως μπορείτε να δείτε, δεν λείπουν τρύπες.

Εφαρμογή τοπογραφικού σχεδίου

Προκειμένου να προστατευθούν οι θέσεις του φύλλου σε πολυστρωματικό υαλοβάμβακα που θα είναι αγώγιμες διαδρομές από καταστροφή κατά τη χάραξη, πρέπει να καλύπτονται με μάσκα ανθεκτική στη διάλυση σε υδατικό διάλυμα. Για τη διευκόλυνση της σχεδίασης μονοπατιών, είναι καλύτερο να τα προσημειώσετε χρησιμοποιώντας ένα μαλακό μολύβι ή μαρκαδόρο.

Πριν από την εφαρμογή των σημάνσεων, είναι απαραίτητο να αφαιρέσετε τα ίχνη της κόλλας που χρησιμοποιήθηκε για την κόλληση του προτύπου της πλακέτας τυπωμένου κυκλώματος. Δεδομένου ότι η κόλλα δεν έχει σκληρύνει πολύ, αφαιρείται εύκολα κυλώντας την με το δάχτυλό σας. Η επιφάνεια του φύλλου πρέπει επίσης να απολιπανθεί χρησιμοποιώντας ένα πανί χρησιμοποιώντας οποιοδήποτε μέσο, για παράδειγμα ακετόνη ή λευκή αλκοόλη (η λεγόμενη καθαρή βενζίνη) ή οποιοδήποτε άλλο απορρυπαντικόγια το πλύσιμο των πιάτων, για παράδειγμα Ferry.

Αφού επισημάνετε τα ίχνη της πλακέτας τυπωμένου κυκλώματος, μπορείτε να αρχίσετε να εφαρμόζετε το σχέδιο τους. Οποιοδήποτε αδιάβροχο σμάλτο είναι κατάλληλο για χάραξη μονοπατιών, για παράδειγμα, αλκυδικό σμάλτο της σειράς PF, αραιωμένο σε κατάλληλη σύσταση με διαλύτη λευκής αλκοόλης. Μπορείτε να σχεδιάσετε μονοπάτια με διαφορετικά εργαλεία - ένα γυάλινο ή μεταλλικό στυλό σχεδίασης, μια ιατρική βελόνα, ακόμη και μια οδοντογλυφίδα. Σε αυτό το άρθρο θα σας πω πώς να σχεδιάσετε ίχνη πλακέτας κυκλώματος χρησιμοποιώντας στυλό σχεδίασης και μπαλαρίνα, τα οποία έχουν σχεδιαστεί για σχέδιο σε χαρτί με μελάνι.

Προηγουμένως, δεν υπήρχαν υπολογιστές και όλα τα σχέδια σχεδιάζονταν με απλά μολύβια σε χαρτί whatman και στη συνέχεια μεταφέρονταν με μελάνι σε χαρτί εντοπισμού, από το οποίο δημιουργήθηκαν αντίγραφα με χρήση φωτοαντιγραφικών μηχανημάτων.

Το σχέδιο ξεκινά με τα μαξιλαράκια επαφής, τα οποία σχεδιάζονται με μια μπαλαρίνα. Για να γίνει αυτό, πρέπει να προσαρμόσετε το κενό των συρόμενων σιαγόνων της σανίδας σχεδίασης της μπαλαρίνας στο απαιτούμενο πλάτος γραμμής και για να ρυθμίσετε τη διάμετρο του κύκλου, εκτελέστε τη ρύθμιση με τη δεύτερη βίδα, μετακινώντας τη λεπίδα σχεδίασης μακριά από τον άξονα περιστροφή.

Στη συνέχεια, η σανίδα σχεδίασης της μπαλαρίνας γεμίζεται με χρώμα σε μήκος 5-10 mm χρησιμοποιώντας μια βούρτσα. Για την εφαρμογή μιας προστατευτικής στρώσης σε μια πλακέτα τυπωμένου κυκλώματος, η βαφή PF ή GF ταιριάζει καλύτερα, καθώς στεγνώνει αργά και σας επιτρέπει να εργάζεστε αθόρυβα. Μπορεί επίσης να χρησιμοποιηθεί το χρώμα μάρκας NTs, αλλά είναι δύσκολο να το δουλέψετε γιατί στεγνώνει γρήγορα. Το χρώμα πρέπει να κολλάει καλά και να μην απλώνεται. Πριν βάψετε, πρέπει να αραιώσετε το χρώμα σε υγρή σύσταση, προσθέτοντας λίγο-λίγο έναν κατάλληλο διαλύτη με έντονη ανάδευση και προσπαθώντας να βάψετε σε υπολείμματα υαλοβάμβακα. Για να δουλέψετε με το χρώμα, είναι πιο βολικό να το ρίξετε σε ένα μπουκάλι βερνίκι μανικιούρ, στο στρίψιμο του οποίου έχει τοποθετηθεί μια βούρτσα ανθεκτική σε διαλύτες.

Αφού ρυθμίσετε τον πίνακα σχεδίασης της μπαλαρίνας και αποκτήσετε τις απαιτούμενες παραμέτρους γραμμής, μπορείτε να αρχίσετε να εφαρμόζετε τα μαξιλαράκια επαφής. Για να γίνει αυτό, το αιχμηρό τμήμα του άξονα εισάγεται στην τρύπα και η βάση της μπαλαρίνας περιστρέφεται σε κύκλο.

Στο σωστή ρύθμισηΧρησιμοποιώντας ένα στυλό σχεδίασης και την επιθυμητή συνοχή χρώματος γύρω από τις οπές στην πλακέτα τυπωμένου κυκλώματος, θα έχετε τέλεια στρογγυλούς κύκλους. Όταν μια μπαλαρίνα αρχίζει να βάφει άσχημα, το υπόλοιπο αποξηραμένο χρώμα αφαιρείται από το κενό του πίνακα σχεδίασης με ένα πανί και ο πίνακας σχεδίασης γεμίζει με φρέσκο χρώμα. Για να σχεδιάσετε όλες τις τρύπες σε αυτήν την πλακέτα τυπωμένου κυκλώματος με κύκλους χρειάστηκαν μόνο δύο ξαναγεμίσματα του στυλό σχεδίασης και όχι περισσότερο από δύο λεπτά χρόνου.

Μόλις σχεδιαστούν τα στρογγυλά επιθέματα στον πίνακα, μπορείτε να αρχίσετε να σχεδιάζετε τις αγώγιμες διαδρομές χρησιμοποιώντας ένα στυλό σχεδίασης με το χέρι. Η προετοιμασία και η προσαρμογή ενός χειροκίνητου πίνακα σχεδίασης δεν διαφέρει από την προετοιμασία μιας μπαλαρίνας.

Το μόνο που χρειάζεται επιπλέον είναι ένας επίπεδος χάρακας, με κομμάτια καουτσούκ πάχους 2,5-3 mm κολλημένα σε μία από τις πλευρές του κατά μήκος των άκρων, έτσι ώστε ο χάρακας να μην γλιστράει κατά τη λειτουργία και το fiberglass, χωρίς να αγγίζει το χάρακα, μπορεί να περάσει ελεύθερα. κάτω από αυτό. Ένα ξύλινο τρίγωνο ταιριάζει καλύτερα ως χάρακα, είναι σταθερό και ταυτόχρονα μπορεί να χρησιμεύσει ως στήριγμα χεριού όταν σχεδιάζετε μια πλακέτα τυπωμένου κυκλώματος.

Για να αποτρέψετε την ολίσθηση της πλακέτας τυπωμένου κυκλώματος κατά τη σχεδίαση ιχνών, συνιστάται να την τοποθετήσετε σε ένα φύλλο γυαλόχαρτου, το οποίο αποτελείται από δύο φύλλα γυαλόχαρτου σφραγισμένα μαζί με τις πλευρές του χαρτιού.

Εάν έρθουν σε επαφή όταν σχεδιάζετε μονοπάτια και κύκλους, τότε δεν πρέπει να λάβετε μέτρα. Πρέπει να αφήσετε το χρώμα στην πλακέτα τυπωμένου κυκλώματος να στεγνώσει μέχρι να μην λερωθεί όταν το αγγίξετε και χρησιμοποιήστε τη μύτη ενός μαχαιριού για να αφαιρέσετε το περίσσιο τμήμα του σχεδίου. Για να στεγνώσει γρηγορότερα το χρώμα, η σανίδα πρέπει να τοποθετηθεί σε ζεστό μέρος, για παράδειγμα μέσα χειμερινή ώραστην μπαταρία θέρμανσης. ΣΕ ΘΕΡΙΝΗ ΩΡΑχρόνια - κάτω από τις ακτίνες του ήλιου.

Όταν το σχέδιο στην πλακέτα τυπωμένου κυκλώματος εφαρμοστεί πλήρως και διορθωθούν όλα τα ελαττώματα, μπορείτε να προχωρήσετε στη χάραξη του.

Τεχνολογία σχεδίασης πλακέτας τυπωμένου κυκλώματος

χρησιμοποιώντας εκτυπωτή λέιζερ

Κατά την εκτύπωση σε εκτυπωτή λέιζερ, η εικόνα που σχηματίζεται από τον γραφίτη μεταφέρεται, λόγω ηλεκτροστατικής ενέργειας, από το φωτογραφικό τύμπανο πάνω στο οποίο η δέσμη λέιζερ σχεδίασε την εικόνα, σε χαρτί. Το τόνερ συγκρατείται πάνω στο χαρτί, διατηρώντας την εικόνα, μόνο λόγω ηλεκτροστατικών. Για τη στερέωση του γραφίτη, το χαρτί τυλίγεται μεταξύ κυλίνδρων, ένας από τους οποίους είναι ένας θερμικός φούρνος που θερμαίνεται σε θερμοκρασία 180-220°C. Το τόνερ λιώνει και διεισδύει στην υφή του χαρτιού. Μόλις κρυώσει, το τόνερ σκληραίνει και κολλάει σταθερά στο χαρτί. Εάν το χαρτί θερμανθεί ξανά στους 180-220°C, το τόνερ θα γίνει ξανά υγρό. Αυτή η ιδιότητα του τόνερ χρησιμοποιείται για τη μεταφορά εικόνων κομματιών που μεταφέρουν ρεύμα σε μια πλακέτα τυπωμένου κυκλώματος στο σπίτι.

Αφού το αρχείο με το σχέδιο PCB είναι έτοιμο, πρέπει να το εκτυπώσετε χρησιμοποιώντας έναν εκτυπωτή λέιζερ σε χαρτί. Λάβετε υπόψη ότι η εικόνα του σχεδίου της πλακέτας τυπωμένου κυκλώματος για αυτήν την τεχνολογία πρέπει να προβάλλεται από την πλευρά όπου είναι εγκατεστημένα τα εξαρτήματα! Ένας εκτυπωτής inkjet δεν είναι κατάλληλος για αυτούς τους σκοπούς, καθώς λειτουργεί με διαφορετική αρχή.

Προετοιμασία ενός προτύπου χαρτιού για τη μεταφορά του σχεδίου στην πλακέτα τυπωμένου κυκλώματος

Εάν εκτυπώσετε ένα σχέδιο PCB σε απλό χαρτί για εξοπλισμός γραφείου, τότε λόγω της πορώδους δομής του, το τόνερ θα διεισδύσει βαθιά στο σώμα του χαρτιού και κατά τη μεταφορά του γραφίτη στην πλακέτα τυπωμένου κυκλώματος, το μεγαλύτερο μέρος του θα παραμείνει στο χαρτί. Επιπλέον, θα υπάρξουν δυσκολίες στην αφαίρεση του χαρτιού από την πλακέτα τυπωμένου κυκλώματος. Θα πρέπει να το μουλιάζετε σε νερό για πολλή ώρα. Επομένως, για να προετοιμάσετε μια φωτομάσκα, χρειάζεστε χαρτί που δεν έχει πορώδη δομή, για παράδειγμα, φωτογραφικό χαρτί, υπόστρωμα από αυτοκόλλητες μεμβράνες και ετικέτες, χαρτί παρακολούθησης, σελίδες από γυαλιστερά περιοδικά.

Χρησιμοποιώ παλιό χαρτί ανίχνευσης αποθεμάτων ως χαρτί για την εκτύπωση του σχεδίου PCB. Το χαρτί ανίχνευσης είναι πολύ λεπτό και είναι αδύνατο να εκτυπώσετε ένα πρότυπο απευθείας σε αυτό ζαρώνει στον εκτυπωτή. Για να λύσετε αυτό το πρόβλημα, πριν από την εκτύπωση, πρέπει να απλώσετε μια σταγόνα οποιασδήποτε κόλλας σε ένα κομμάτι χαρτιού παρακολούθησης του απαιτούμενου μεγέθους στις γωνίες και να το κολλήσετε σε ένα φύλλο χαρτιού γραφείου Α4.

Αυτή η τεχνική σάς επιτρέπει να εκτυπώνετε ένα σχέδιο πλακέτας τυπωμένου κυκλώματος ακόμη και στο πιο λεπτό χαρτί ή φιλμ. Για να είναι το μέγιστο πάχος γραφίτη του σχεδίου, πριν την εκτύπωση, πρέπει να διαμορφώσετε τις «Ιδιότητες εκτυπωτή» απενεργοποιώντας την οικονομική λειτουργία εκτύπωσης και εάν αυτή η λειτουργία δεν είναι διαθέσιμη, επιλέξτε τον πιο χονδρό τύπο χαρτιού, για παράδειγμα χαρτόνι ή κάτι παρόμοιο. Είναι απολύτως πιθανό να μην έχετε καλή εκτύπωση την πρώτη φορά και θα πρέπει να πειραματιστείτε λίγο για να βρείτε την καλύτερη λειτουργία εκτύπωσης για τον εκτυπωτή λέιζερ σας. Στην προκύπτουσα εκτύπωση του σχεδίου, τα κομμάτια και τα μαξιλαράκια επαφής της πλακέτας τυπωμένου κυκλώματος πρέπει να είναι πυκνά χωρίς κενά ή μουτζούρες, αφού το ρετούς σε αυτό τεχνολογικό στάδιοάχρηστος.

Το μόνο που μένει είναι να κόψετε το χαρτί ιχνηλασίας κατά μήκος του περιγράμματος και το πρότυπο για την κατασκευή της πλακέτας τυπωμένου κυκλώματος θα είναι έτοιμο και μπορείτε να προχωρήσετε στο επόμενο βήμα, μεταφέροντας την εικόνα σε laminate από fiberglass.

Μεταφορά σχεδίου από χαρτί σε fiberglass

Η μεταφορά του σχεδιασμού της πλακέτας τυπωμένου κυκλώματος είναι το πιο κρίσιμο βήμα. Η ουσία της τεχνολογίας είναι απλή: το χαρτί, με την πλευρά του τυπωμένου σχεδίου των τροχιών της πλακέτας τυπωμένου κυκλώματος, εφαρμόζεται στο φύλλο χαλκού από υαλοβάμβακα και πιέζεται με μεγάλη δύναμη. Στη συνέχεια, αυτό το σάντουιτς θερμαίνεται σε θερμοκρασία 180-220°C και στη συνέχεια ψύχεται σε θερμοκρασία δωματίου. Το χαρτί σκίζεται και το σχέδιο παραμένει στην πλακέτα τυπωμένου κυκλώματος.

Μερικοί τεχνίτες προτείνουν τη μεταφορά ενός σχεδίου από χαρτί σε πλακέτα τυπωμένου κυκλώματος χρησιμοποιώντας ηλεκτρικό σίδερο. Δοκίμασα αυτή τη μέθοδο, αλλά το αποτέλεσμα ήταν ασταθές. Είναι δύσκολο να διασφαλιστεί ταυτόχρονα ότι ο γραφίτης θερμαίνεται στην απαιτούμενη θερμοκρασία και ότι το χαρτί πιέζεται ομοιόμορφα σε ολόκληρη την επιφάνεια της πλακέτας τυπωμένου κυκλώματος όταν σκληραίνει το τόνερ. Ως αποτέλεσμα, το σχέδιο δεν μεταφέρεται πλήρως και παραμένουν κενά στο μοτίβο των τροχιών της πλακέτας τυπωμένου κυκλώματος. Ίσως το σίδερο να μην θερμαινόταν αρκετά, αν και ο ρυθμιστής είχε ρυθμιστεί στη μέγιστη θέρμανση του σίδερου. Δεν ήθελα να ανοίξω το σίδερο και να ρυθμίσω ξανά τον θερμοστάτη. Ως εκ τούτου, χρησιμοποίησα μια άλλη τεχνολογία, λιγότερο έντασης εργασίας και που παρέχει εκατό τοις εκατό αποτελέσματα.

Σε ένα κομμάτι φύλλου laminate από υαλοβάμβακα κομμένο στο μέγεθος της πλακέτας τυπωμένου κυκλώματος και απολιπασμένο με ασετόν, κόλλησα χαρτί ιχνηλασίας με ένα σχέδιο τυπωμένο στις γωνίες. Πάνω από το χαρτί παρακολούθησης τοποθέτησα, για πιο ομοιόμορφη πίεση, τακούνια από φύλλα χαρτιού γραφείου. Η προκύπτουσα συσκευασία τοποθετήθηκε σε ένα φύλλο κόντρα πλακέ και καλύφθηκε από πάνω με ένα φύλλο ίδιου μεγέθους. Ολόκληρο αυτό το σάντουιτς συσφίχθηκε με τη μέγιστη δύναμη σε σφιγκτήρες.

Το μόνο που μένει είναι να ζεστάνετε το έτοιμο σάντουιτς σε θερμοκρασία 200°C και να κρυώσει. Ένας ηλεκτρικός φούρνος με ρυθμιστή θερμοκρασίας είναι ιδανικός για θέρμανση. Αρκεί να τοποθετήσετε τη δημιουργημένη δομή σε ένα ντουλάπι, να περιμένετε να φτάσει η καθορισμένη θερμοκρασία και μετά από μισή ώρα αφαιρέστε την σανίδα για να κρυώσει.

Εάν δεν έχετε ηλεκτρικό φούρνο στη διάθεσή σας, μπορείτε επίσης να χρησιμοποιήσετε φούρνος αερίου, ρυθμίζοντας τη θερμοκρασία χρησιμοποιώντας το κουμπί παροχής αερίου χρησιμοποιώντας το ενσωματωμένο θερμόμετρο. Εάν δεν υπάρχει θερμόμετρο ή είναι ελαττωματικό, τότε οι γυναίκες μπορούν να βοηθήσουν η θέση του κουμπιού ελέγχου στην οποία ψήνονται οι πίτες.

Επειδή τα άκρα του κόντρα πλακέ ήταν στρεβλωμένα, τα έσφιξα με πρόσθετους σφιγκτήρες για παν ενδεχόμενο. Για να αποφύγετε αυτό το φαινόμενο, είναι καλύτερο να σφίξετε την πλακέτα τυπωμένου κυκλώματος ανάμεσα σε μεταλλικά φύλλα πάχους 5-6 mm. Μπορείτε να ανοίξετε τρύπες στις γωνίες τους και να σφίξετε τις πλακέτες τυπωμένων κυκλωμάτων, να σφίξετε τις πλάκες χρησιμοποιώντας βίδες και παξιμάδια. Το M10 θα είναι αρκετό.

Μετά από μισή ώρα, η δομή έχει κρυώσει αρκετά ώστε το τόνερ να σκληρύνει και η πλακέτα μπορεί να αφαιρεθεί. Με την πρώτη ματιά στην αφαιρεθείσα πλακέτα τυπωμένου κυκλώματος, γίνεται σαφές ότι ο γραφίτης μεταφέρθηκε τέλεια από το χαρτί εντοπισμού στην πλακέτα. Το χαρτί ανίχνευσης ταιριάζει σφιχτά και ομοιόμορφα κατά μήκος των γραμμών των τυπωμένων κομματιών, των δακτυλίων των μαξιλαριών επαφής και των γραμμάτων σήμανσης.

Το χαρτί ανίχνευσης αφαιρέθηκε εύκολα από όλα σχεδόν τα ίχνη της πλακέτας τυπωμένου κυκλώματος, το υπόλοιπο χαρτί ανίχνευσης αφαιρέθηκε με ένα υγρό πανί. Ωστόσο, υπήρχαν κενά σε αρκετά σημεία στα τυπωμένα κομμάτια. Αυτό μπορεί να συμβεί ως αποτέλεσμα ανομοιόμορφης εκτύπωσης από τον εκτυπωτή ή υπολειπόμενης βρωμιάς ή διάβρωσης στο φύλλο υαλοβάμβακα. Τα κενά μπορούν να βαφτούν με οποιοδήποτε αδιάβροχο χρώμα, βερνίκι μανικιούρ ή ρετούς με μαρκαδόρο.

Για να ελέγξετε την καταλληλότητα ενός δείκτη για το ρετουσάρισμα μιας πλακέτας τυπωμένου κυκλώματος, πρέπει να σχεδιάσετε γραμμές σε χαρτί με αυτόν και να βρέξετε το χαρτί με νερό. Εάν οι γραμμές δεν θολώνουν, τότε ο δείκτης ρετούς είναι κατάλληλος.

Είναι καλύτερο να χαράξετε μια πλακέτα τυπωμένου κυκλώματος στο σπίτι σε διάλυμα χλωριούχου σιδήρου ή υπεροξειδίου του υδρογόνου με κιτρικό οξύ. Μετά τη χάραξη, το τόνερ μπορεί εύκολα να αφαιρεθεί από τα τυπωμένα κομμάτια με μια μπατονέτα εμποτισμένη σε ασετόν.

Στη συνέχεια ανοίγονται τρύπες, επικασσιτερώνονται οι αγώγιμες διαδρομές και τα επιθέματα επαφής και τα ραδιοστοιχεία σφραγίζονται.

Αυτή είναι η εμφάνιση της πλακέτας τυπωμένου κυκλώματος με εξαρτήματα ραδιοφώνου εγκατεστημένα σε αυτήν. Το αποτέλεσμα ήταν μια μονάδα τροφοδοσίας και μεταγωγής για ηλεκτρονικό σύστημα, συμπληρώνοντας μια συνηθισμένη τουαλέτα με λειτουργία μπιντέ.

Εγχάραξη PCB

Για να αφαιρέσετε το φύλλο χαλκού από απροστάτευτες περιοχές φύλλου από υαλοβάμβακα κατά την κατασκευή πλακών τυπωμένων κυκλωμάτων στο σπίτι, οι ραδιοερασιτέχνες χρησιμοποιούν συνήθως μια χημική μέθοδο. Η πλακέτα τυπωμένου κυκλώματος τοποθετείται σε διάλυμα χάραξης και, λόγω χημικής αντίδρασης, ο χαλκός που δεν προστατεύεται από τη μάσκα διαλύεται.

Συνταγές για διαλύματα τουρσί

Ανάλογα με τη διαθεσιμότητα των εξαρτημάτων, οι ραδιοερασιτέχνες χρησιμοποιούν μία από τις λύσεις που δίνονται στον παρακάτω πίνακα. Οι λύσεις χάραξης διατάσσονται κατά σειρά δημοτικότητας της χρήσης τους από ραδιοερασιτέχνες στο σπίτι.

| Όνομα διαλύματος | Χημική ένωση | Ποσότητα | Τεχνολογία μαγειρέματος | Πλεονεκτήματα | Ελαττώματα |

|---|---|---|---|---|---|

| Υπεροξείδιο του υδρογόνου συν κιτρικό οξύ | Υπεροξείδιο του υδρογόνου (H 2 O 2) | 100 ml | Διαλύεται σε διάλυμα υπεροξειδίου του υδρογόνου 3%. κιτρικό οξύκαι επιτραπέζιο αλάτι | Διαθεσιμότητα εξαρτημάτων, υψηλή ταχύτητα χάραξης, ασφάλεια | Δεν αποθηκεύεται |

| Κιτρικό οξύ (C 6 H 8 O 7) | 30 γρ | ||||

| Επιτραπέζιο αλάτι (NaCl) | 5 γρ | ||||

| Υδατικό διάλυμα χλωριούχου σιδήρου | Νερό (H2O) | 300 ml | Διαλύστε το χλωριούχο σίδηρο σε ζεστό νερό | Επαρκής ταχύτητα χάραξης, επαναχρησιμοποιήσιμη | Χαμηλή διαθεσιμότητα χλωριούχου σιδήρου |

| Χλωριούχος σίδηρος (FeCl 3) | 100 γρ | Υπεροξείδιο του υδρογόνου συν υδροχλωρικό οξύ | Υπεροξείδιο του υδρογόνου (H 2 O 2) | 200 ml | Ρίξτε 10% υδροχλωρικό οξύ σε διάλυμα υπεροξειδίου του υδρογόνου 3%. | Υψηλός ρυθμός χάραξης, επαναχρησιμοποιήσιμος | Απαιτείται μεγάλη προσοχή |

| Υδροχλωρικό οξύ (HCl) | 200 ml | ||||

| Υδατικό διάλυμα θειικού χαλκού | Νερό (H2O) | 500 ml | ΣΕ ζεστό νερό(50-80°C) διαλύστε επιτραπέζιο αλάτι και μετά θειικό χαλκό | Διαθεσιμότητα εξαρτημάτων | Η τοξικότητα του θειικού χαλκού και η αργή χάραξη, έως και 4 ώρες |

| Θειικός χαλκός (CuSO 4) | 50 γρ | ||||

| Επιτραπέζιο αλάτι (NaCl) | 100 γρ | ||||

Χαράξτε τις πλακέτες τυπωμένων κυκλωμάτων δεν επιτρέπονται τα μεταλλικά σκεύη. Για να γίνει αυτό, πρέπει να χρησιμοποιήσετε ένα δοχείο από γυαλί, κεραμικό ή πλαστικό. Το χρησιμοποιημένο διάλυμα χάραξης μπορεί να απορριφθεί στο αποχετευτικό σύστημα.

Διάλυμα χάραξης υπεροξειδίου του υδρογόνου και κιτρικού οξέος

Ένα διάλυμα με βάση το υπεροξείδιο του υδρογόνου με κιτρικό οξύ διαλυμένο σε αυτό είναι το πιο ασφαλές, οικονομικό και ταχύτερο λειτουργικό. Από όλες τις λύσεις που αναφέρονται, αυτή είναι η καλύτερη με όλα τα κριτήρια.

Το υπεροξείδιο του υδρογόνου μπορεί να αγοραστεί σε οποιοδήποτε φαρμακείο. Πωλείται με τη μορφή υγρού διαλύματος 3% ή δισκίων που ονομάζονται υδροπερίτης. Για να λάβετε ένα υγρό διάλυμα 3% υπεροξειδίου του υδρογόνου από υδροπερίτη, πρέπει να διαλύσετε 6 δισκία βάρους 1,5 γραμμαρίων σε 100 ml νερού.

Το κιτρικό οξύ με τη μορφή κρυστάλλων πωλείται σε οποιοδήποτε παντοπωλείο, συσκευασμένο σε σακούλες βάρους 30 ή 50 γραμμαρίων. Το επιτραπέζιο αλάτι μπορεί να βρεθεί σε κάθε σπίτι. 100 ml διαλύματος χάραξης είναι αρκετά για να αφαιρέσετε το φύλλο χαλκού πάχους 35 micron από μια πλακέτα τυπωμένου κυκλώματος επιφάνειας 100 cm 2. Το χρησιμοποιημένο διάλυμα δεν αποθηκεύεται και δεν μπορεί να επαναχρησιμοποιηθεί. Παρεμπιπτόντως, το κιτρικό οξύ μπορεί να αντικατασταθεί με οξικό οξύ, αλλά λόγω της έντονης μυρωδιάς του, θα πρέπει να χαράξετε την πλακέτα τυπωμένου κυκλώματος σε εξωτερικούς χώρους.

Διάλυμα τουρσί χλωριούχου σιδήρου

Το δεύτερο πιο δημοφιλές διάλυμα χάραξης είναι ένα υδατικό διάλυμα χλωριούχου σιδήρου. Προηγουμένως, ήταν το πιο δημοφιλές, αφού σε οποιοδήποτε βιομηχανική επιχείρησηΤο χλωριούχο σίδηρο ήταν εύκολο να ληφθεί.

Το διάλυμα χάραξης δεν είναι απαιτητικό για τη θερμοκρασία, χαράσσεται αρκετά γρήγορα, αλλά ο ρυθμός χάραξης μειώνεται καθώς καταναλώνεται ο χλωριούχος σίδηρος στο διάλυμα.

Το χλωριούχο σίδηρο είναι πολύ υγροσκοπικό και ως εκ τούτου απορροφά γρήγορα το νερό από τον αέρα. Ως αποτέλεσμα, ένα κίτρινο υγρό εμφανίζεται στο κάτω μέρος του βάζου. Αυτό δεν επηρεάζει την ποιότητα του συστατικού και αυτό το χλωριούχο σίδηρο είναι κατάλληλο για την παρασκευή ενός διαλύματος χάραξης.

Εάν το χρησιμοποιημένο διάλυμα χλωριούχου σιδήρου αποθηκεύεται σε αεροστεγές δοχείο, μπορεί να επαναχρησιμοποιηθεί πολλές φορές. Με την επιφύλαξη της αναγέννησης, απλώς ρίξτε σιδερένια καρφιά στο διάλυμα (θα καλυφθούν αμέσως με ένα χαλαρό στρώμα χαλκού). Αν πέσει σε οποιαδήποτε επιφάνεια, αφήνει κίτρινους λεκέδες που είναι δύσκολο να αφαιρεθούν. Επί του παρόντος, το διάλυμα χλωριούχου σιδήρου χρησιμοποιείται λιγότερο συχνά για την κατασκευή πλακετών τυπωμένων κυκλωμάτων λόγω του υψηλού κόστους του.

Διάλυμα χάραξης με βάση το υπεροξείδιο του υδρογόνου και το υδροχλωρικό οξύ

Εξαιρετική λύση χάραξης, παρέχει υψηλή ταχύτητα χάραξης. Υδροχλωρικό οξύ, με έντονη ανάδευση, χύνεται σε ένα υδατικό διάλυμα 3% υπεροξειδίου του υδρογόνου σε ένα λεπτό ρεύμα. Είναι απαράδεκτο να ρίχνουμε υπεροξείδιο του υδρογόνου σε οξύ! Αλλά λόγω της παρουσίας υδροχλωρικού οξέος στο διάλυμα χάραξης, πρέπει να δίνεται μεγάλη προσοχή κατά τη χάραξη της σανίδας, καθώς το διάλυμα διαβρώνει το δέρμα των χεριών και χαλάει ό,τι έρχεται σε επαφή. Για το λόγο αυτό, δεν συνιστάται η χρήση διαλύματος χάραξης με υδροχλωρικό οξύ στο σπίτι.

Διάλυμα χάραξης με βάση θειικό χαλκό

Η μέθοδος κατασκευής πλακών τυπωμένων κυκλωμάτων με χρήση θειικού χαλκού χρησιμοποιείται συνήθως εάν είναι αδύνατη η παραγωγή διαλυμάτων χάραξης με βάση άλλα εξαρτήματα λόγω της απρόσιτης πρόσβασης τους. Ο θειικός χαλκός είναι ένα φυτοφάρμακο και χρησιμοποιείται ευρέως για τον έλεγχο των παρασίτων στη γεωργία. Επιπλέον, ο χρόνος χάραξης της πλακέτας τυπωμένου κυκλώματος είναι έως και 4 ώρες, ενώ είναι απαραίτητο να διατηρείται η θερμοκρασία του διαλύματος στους 50-80°C και να διασφαλίζεται σταθερή αλλαγή του διαλύματος στην επιφάνεια που χαράσσεται.

Τεχνολογία χάραξης PCB

Για τη χάραξη της σανίδας σε οποιοδήποτε από τα παραπάνω διαλύματα χάραξης, είναι κατάλληλα γυάλινα, κεραμικά ή πλαστικά πιάτα, για παράδειγμα από γαλακτοκομικά προϊόντα. Εάν δεν έχετε διαθέσιμο μέγεθος δοχείου, μπορείτε να πάρετε οποιοδήποτε κουτί από χοντρό χαρτί ή χαρτόνι κατάλληλου μεγέθους και να στρώσετε το εσωτερικό του με πλαστική μεμβράνη. Ένα διάλυμα χάραξης χύνεται στο δοχείο και μια πλακέτα τυπωμένου κυκλώματος τοποθετείται προσεκτικά στην επιφάνειά του, με το σχέδιο προς τα κάτω. Λόγω των δυνάμεων επιφανειακής τάσης του υγρού και του μικρού βάρους του, η σανίδα θα επιπλέει.

Για ευκολία, ένα βύσμα μπορεί να κολληθεί στο κέντρο της σανίδας χρησιμοποιώντας κόλλα στιγμής. πλαστικό μπουκάλι. Ο φελλός θα χρησιμεύσει ταυτόχρονα ως λαβή και ως πλωτήρας. Υπάρχει όμως ο κίνδυνος να σχηματιστούν φυσαλίδες αέρα στην πλακέτα και να μην χαραχθεί ο χαλκός σε αυτά τα σημεία.

Για να εξασφαλίσετε ομοιόμορφη χάραξη του χαλκού, μπορείτε να τοποθετήσετε την πλακέτα τυπωμένου κυκλώματος στο κάτω μέρος του δοχείου με το σχέδιο στραμμένο προς τα επάνω και να ανακινείτε περιοδικά το δίσκο με το χέρι σας. Μετά από κάποιο χρονικό διάστημα, ανάλογα με το διάλυμα χάραξης, θα αρχίσουν να εμφανίζονται περιοχές χωρίς χαλκό και στη συνέχεια ο χαλκός θα διαλυθεί πλήρως σε ολόκληρη την επιφάνεια της πλακέτας τυπωμένου κυκλώματος.

Αφού διαλυθεί πλήρως ο χαλκός στο διάλυμα χάραξης, η πλακέτα τυπωμένου κυκλώματος αφαιρείται από το λουτρό και πλένεται καλά κάτω από τρεχούμενο νερό. Το τόνερ αφαιρείται από τις ράγες με ένα πανί εμποτισμένο με ασετόν και το χρώμα αφαιρείται εύκολα με ένα πανί εμποτισμένο σε διαλύτη που προστέθηκε στο χρώμα για να ληφθεί η επιθυμητή συνοχή.

Προετοιμασία της πλακέτας τυπωμένου κυκλώματος για εγκατάσταση εξαρτημάτων ραδιοφώνου

Το επόμενο βήμα είναι η προετοιμασία της πλακέτας τυπωμένου κυκλώματος για την εγκατάσταση ραδιοστοιχείων. Αφού αφαιρέσετε το χρώμα από την σανίδα, οι ράγες πρέπει να τρίψουν με κυκλικές κινήσεις με λεπτό γυαλόχαρτο. Δεν χρειάζεται να παρασυρθείτε, γιατί οι χάλκινες ράγες είναι λεπτές και μπορούν εύκολα να γειωθούν. Αρκούν μερικά περάσματα με λειαντικό με ελαφριά πίεση.

Στη συνέχεια, οι διαδρομές μεταφοράς ρεύματος και τα μαξιλαράκια επαφής της πλακέτας τυπωμένου κυκλώματος επικαλύπτονται με ροή αλκοόλης-κολοφωνίου και επικασσιτερώνονται με μαλακή συγκόλληση χρησιμοποιώντας εκλεκτικό συγκολλητικό σίδερο. Για να αποτρέψετε την επικάλυψη των οπών στην πλακέτα τυπωμένου κυκλώματος με συγκόλληση, πρέπει να περάσετε λίγο από αυτό στο άκρο του συγκολλητικού σιδήρου.

Μετά την ολοκλήρωση της κατασκευής της πλακέτας τυπωμένου κυκλώματος, το μόνο που μένει είναι να εισαγάγετε τα εξαρτήματα του ραδιοφώνου στις καθορισμένες θέσεις και να κολλήσετε τα καλώδιά τους στα μαξιλαράκια. Πριν από τη συγκόλληση, τα πόδια των εξαρτημάτων πρέπει να υγραίνονται με ροή αλκοόλης-κολοφωνίου. Εάν τα πόδια των εξαρτημάτων του ραδιοφώνου είναι μακριά, τότε πριν από τη συγκόλληση πρέπει να κοπούν με πλευρικούς κόφτες σε μήκος προεξοχής πάνω από την επιφάνεια της πλακέτας τυπωμένου κυκλώματος 1-1,5 mm. Μετά την ολοκλήρωση της εγκατάστασης των εξαρτημάτων, πρέπει να αφαιρέσετε τυχόν υπόλοιπο κολοφώνιο χρησιμοποιώντας οποιονδήποτε διαλύτη - οινόπνευμα, λευκή αλκοόλη ή ακετόνη. Όλοι διαλύουν επιτυχώς το κολοφώνιο.

Δεν χρειάστηκαν περισσότερες από πέντε ώρες για την υλοποίηση αυτού του απλού κυκλώματος χωρητικού ρελέ, από τη χάραξη των τροχιών για την κατασκευή μιας πλακέτας τυπωμένου κυκλώματος έως τη δημιουργία ενός δείγματος εργασίας, πολύ λιγότερο από ό,τι χρειάστηκε για να πληκτρολογήσετε αυτήν τη σελίδα.