Πώς να φτιάξετε πλακέτες τυπωμένων κυκλωμάτων. Φτιάχνοντας μόνοι σας μια πλακέτα τυπωμένου κυκλώματος

Χαιρετισμούς, αγαπητοί φίλοι! Σήμερα θέλω να σας πω μερικά υπέροχα νέα και αυτά τα νέα μπορεί να σας ενδιαφέρουν, οπότε φροντίστε να διαβάσετε μέχρι το τέλος.

Φίλοι, περπατώντας στις σελίδες του ιστολογίου μου, πιθανότατα ξέρετε ότι δημοσιεύω περιοδικά διάφορα ραδιοερασιτεχνικά σχέδια που φτιάχνω μόνη μου. Έτσι, στην κατασκευή πλακετών τυπωμένων κυκλωμάτων, έχω επιτύχει σταθερότητα, όταν ένα αποτέλεσμα αρκετά υψηλής ποιότητας επιτυγχάνεται κυριολεκτικά σε μία ή δύο προσπάθειες. Και όσοι έχουν συναντήσει την τεχνολογία ραδιοερασιτεχνών LUT, νομίζω, θα συμφωνήσουν μαζί μου ότι αυτό το αποτέλεσμα δεν είναι καν κακό.

Εκεί όπου περιέγραψα όλες τις περιπλοκές της κατασκευής πλακών τυπωμένων κυκλωμάτων στο σπίτι, όλοι θα βρουν όλες τις περιεκτικές πληροφορίες για αυτό το θέμα. Ωστόσο, για διάφορους λόγους, δεν έχουν όλοι όσοι θέλουν να αποκτήσουν μια πλακέτα τυπωμένου κυκλώματος την επιθυμία να κυριαρχήσουν σε αυτήν τη δύσκολη τεχνολογία.

Επομένως, για όλους όσους θέλουν να αποκτήσουν μια πλακέτα τυπωμένου κυκλώματος υψηλής ποιότητας και ταυτόχρονα δεν θέλουν να ασχοληθούν με διάφορες τεχνολογικές τεχνικές, έχω μια δροσερή προσφορά!

Και αυτή η πρόταση είναι να ανοίξω την παραγωγή προσαρμοσμένων πλακών τυπωμένων κυκλωμάτων. Τι σημαίνει;

Αυτό σημαίνει ότι εάν χρειάζεστε την παραγωγή πλακετών τυπωμένων κυκλωμάτων, τότε απλώς αφήστε το email σας στην παρακάτω φόρμα.

Πώς θα πραγματοποιηθεί η αλληλεπίδραση;

- Αφήνετε το email σας μέσω της καθορισμένης φόρμας

- Επικοινωνώ μαζί σας μέσω email όπου συζητάμε τις λεπτομέρειες (αρχείο PCB, τεχνικές λεπτομέρειες, όγκος παραγωγής, όροι, πληρωμή και παράδοση)

- Αν είστε ικανοποιημένοι με τα πάντα, τότε πληρώστε την παραγγελία και θα αρχίσω να φτιάχνω τις σανίδες.

- Μετά την παραγωγή, φωτογραφίζω τους πίνακες και σας τους στέλνω εάν το αποτέλεσμα σας ταιριάζει, σας το στέλνω στη διεύθυνσή σας.

Εάν το αποτέλεσμα δεν σας ταιριάζει, είμαι πάντα έτοιμος να επιστρέψω τα χρήματα!

Με ποια τεχνολογία θα κατασκευαστούν οι πλακέτες τυπωμένων κυκλωμάτων;

Οι πλακέτες τυπωμένων κυκλωμάτων θα κατασκευαστούν με τεχνολογία LUT ή αλλιώς τη μέθοδο «Laser Iron», στην οποία εκτελούνται τα ακόλουθα βήματα:

- Το σχέδιο της πλακέτας τυπωμένου κυκλώματος που δημιουργήσατε σε κάποιο πρόγραμμα επεξεργασίας (διάταξη Sprint ή Eagle CAD ή κάτι άλλο) μεταφέρεται σε φωτογραφικό χαρτί χρησιμοποιώντας έναν εκτυπωτή λέιζερ (έχω έναν παλιό εκτυπωτή Samsung ML1615). Είναι επίσης δυνατό να χρησιμοποιήσετε μια εικόνα ράστερ ως αρχείο πηγής (για παράδειγμα, από περιοδικό ή από το Διαδίκτυο).

- Στη συνέχεια, η εικόνα μεταφέρεται σε καθαρισμένο και απολιπανμένο fiberglass χρησιμοποιώντας ένα συνηθισμένο σίδερο.

- Ο πίνακας με την εκτυπωμένη εικόνα είναι χαραγμένος σε χλωριούχο σίδηρο, με αποτέλεσμα ό,τι δεν καλύπτεται με χρώμα εξαφανίζεται.

- Τώρα το μόνο που μένει είναι να ανοίξουμε τις τρύπες και τέλος!

Ως αποτέλεσμα αυτών των ενεργειών, γεννιέται μια πλακέτα τυπωμένου κυκλώματος με αγώγιμο σχέδιο συγκρίσιμο με την εγχώρια στρατιωτική παραγωγή! Και όντως είναι!

Τι είδους πλακέτες τυπωμένων κυκλωμάτων μπορώ να παράγω;

- Επί αυτή τη στιγμήΓνωρίζω άπταιστα την τεχνολογία LUT και μπορώ να παράγω πλακέτες τυπωμένων κυκλωμάτων μεγέθους έως και A5 (148x210).

- Οι σανίδες μπορούν να είναι είτε μονής είτε διπλής όψης.

- Το ελάχιστο πάχος του τυπωμένου αγωγού φτάνει τα 0,1 mm, αλλά στην πράξη δεν αξίζει να κάνετε λιγότερο από 0,3 mm. Δεν είναι πρόβλημα να έχετε ένα τέτοιο σχέδιο στην πλακέτα, αλλά πολύ λεπτά ίχνη είναι ευαίσθητα σε ένα θερμαινόμενο κολλητήρι...

- Η ελάχιστη διάμετρος της οπής στερέωσης που μπορώ να παράσχω φτάνει τα 0,5mm.

Πώς γίνεται η παράδοση;

- Επί του παρόντος είναι δυνατή η παράδοση με Russian Post.

Λοιπόν, φίλοι, αν έχετε ακόμα απορίες, φροντίστε να τις ρωτήσετε μέσω της φόρμας σχολίων, σίγουρα θα τις απαντήσω!

Ο Βλαντιμίρ Βασίλιεφ ήταν μαζί σας και τα λέμε ξανά!

Η πρακτική του σχεδιασμού και της εγκατάστασης, που σχετίζεται άμεσα με τα ηλεκτρονικά, δεν μπορεί να κάνει χωρίς το κύριο μέρος - την πλακέτα τυπωμένου κυκλώματος. Η αρχική ανάπτυξη οποιασδήποτε ηλεκτρονικής συσκευής, φυσικά, επιτρέπεται με χρήση επιφανειακής εγκατάστασης. Ωστόσο, θα πρέπει ακόμα να κατασκευαστεί μια πλήρης πλακέτα τυπωμένου κυκλώματος, εάν μιλάμε για μια σοβαρή ηλεκτρονική συσκευή. Υπάρχουν δύο επιλογές: να παραγγείλετε την παραγωγή μιας πλακέτας τυπωμένου κυκλώματος σε μια υπηρεσία ή να φτιάξετε μια πλακέτα τυπωμένου κυκλώματος με τα χέρια σας απευθείας στο σπίτι. Η πρώτη επιλογή απαιτεί σημαντική οικονομική επένδυση και αναμονή δύο έως τριών εβδομάδων. Το δεύτερο δεν απαιτεί τίποτα άλλο εκτός από προσωπική επιθυμία, ένα κομμάτι φύλλου PCB και μια μικρή ποσότητα χλωριούχου σιδήρου.

Το φύλλο PCB, με ένα λεπτό στρώμα χαλκού στη μία ή και στις δύο πλευρές, χρησιμοποιείται παραδοσιακά για την κατασκευή πλακετών τυπωμένων κυκλωμάτων.

Συνήθως, μια άκαμπτη βάση με καλωδίωση ηλεκτρονικών κυκλωμάτων για τη συγκόλληση ηλεκτρονικών εξαρτημάτων αποτελεί προτεραιότητα για τον εξειδικευμένο τομέα παραγωγής.

Ωστόσο, ο σχεδιασμός ηλεκτρονικών ειδών για προσωπικές ανάγκες και σε μικρά αντίγραφα φαίνεται πιο ορθολογικός όταν η τεχνολογία για την παραγωγή «υπογραφών» είναι διαθέσιμη σε καθημερινές συνθήκες.

Είναι πολύ πιθανό να αποκτήσετε ένα τέτοιο αποτέλεσμα της εργασίας στο σπίτι, χρησιμοποιώντας απλά προσβάσιμα μέσα, εργαλεία, υλικά

Εάν κατακτήσετε όλες τις περιπλοκές της παραγωγής και αποθηκεύσετε τα απαραίτητα υλικά, δεν είναι αδύνατο να κατασκευάσετε πλακέτες τυπωμένων κυκλωμάτων στο σπίτι, αν όχι σε βιομηχανική κλίμακα, τότε σε ποσότητες επαρκείς για επιχειρήσεις.

Υπάρχουν πολλές τεχνολογίες για τη σχεδίαση και τη χάραξη μικροσκοπικών κομματιών σε αλουμινόχαρτο PCB. Ξεκινώντας από τη μέθοδο της απλής σχεδίασης ενός ηλεκτρονικού κυκλώματος με βερνίκι νυχιών και μετά χημική χάραξη, και τελειώνει με αυτόματη διάταξη λέιζερ και κοπή μικρομέτρων.

Ωστόσο, για τις συνθήκες του σπιτιού, απαιτείται μια ειδική τεχνική - αποτελεσματική, αλλά ταυτόχρονα φθηνή και σχετικά απλή.

Κατασκευή τυπωμένων κυκλωμάτων στο σπίτι

Εδώ - στο πλαίσιο ενός είδους διδακτικό βοήθημα, συζητείται με τη χρήση της τεχνολογίας μεταφοράς γραφίτη εκτυπωτή λέιζερ.

Αυτή η μέθοδος αναπτύχθηκε πριν από πολύ καιρό, αλλά εξακολουθεί να συνοδεύεται από πολλές νέες συμβουλές και κόλπα, χάρη στα οποία η αποτελεσματικότητα μόνο αυξάνεται.

Τι χρειάζεται ένας οικιακός μηχανικός ηλεκτρονικών;

- πρόγραμμα ανάπτυξης σχεδιασμού,

- εκτυπωτής με λέιζερ,

- οποιοδήποτε γυαλιστερό περιοδικό,

- σίδερο οικιακής χρήσης,

- ένα ή δύο πλαστικά δοχεία,

- μικρή βούρτσα ή οδοντόβουρτσα,

- λαστιχένια γάντια,

- χλωριούχος σίδηρος,

- αλουμινόχαρτο textolite.

Σχεδόν όλα τα εξαρτήματα της λίστας βρίσκονται σε είδη οικιακής χρήσης. Οι εξαιρέσεις είναι: χλωριούχος σίδηρος και τεστολίτης με αλουμινόχαρτο.

Δύο υλικά: χλωριούχος σίδηρος και PCB με επικάλυψη φύλλου, τα οποία θα χρειαστεί να αγοράσετε. Όλα τα άλλα είναι συνήθως διαθέσιμα ανάμεσα σε είδη οικιακής χρήσης και υλικά

Δύο υλικά: χλωριούχος σίδηρος και PCB με επικάλυψη φύλλου, τα οποία θα χρειαστεί να αγοράσετε. Όλα τα άλλα είναι συνήθως διαθέσιμα ανάμεσα σε είδη οικιακής χρήσης και υλικά Αυτά τα δύο στοιχεία της λίστας μπορούν να συμπληρωθούν με επίσκεψη σε ένα κατάστημα ραδιοηλεκτρονικών ή μια αγορά ραδιοφώνου. Τέτοια καταστήματα λιανικής είναι διαθέσιμα σε οποιονδήποτε οικισμό μεσαίου μεγέθους. Ως έσχατη λύση, μπορείτε να παραγγείλετε και τα δύο εξαρτήματα μέσω του Διαδικτύου.

Εν τω μεταξύ, το χλωριούχο σίδηρο μπορεί να αντικατασταθεί πλήρως με άλλα χημική ουσία, που λαμβάνεται από μείγμα θειικού χαλκού (MC) και συνηθισμένου επιτραπέζιου αλατιού (PS). Το μείγμα παρασκευάζεται σε αναλογία 1 μέρος MK προς 2 μέρη PS, αραιωμένο σε 0,5 λίτρα βραστό νερό.

Συνήθως, για να φτιάξετε μια πλακέτα ηλεκτρονικού τυπωμένου κυκλώματος μεσαίου μεγέθους, αρκεί να πάρετε 4 κουταλιές της σούπας MK και 2 κουταλιές της σούπας PS. Γεμίστε με βραστό νερό μείγμα σκόνηςΑνακατεύουμε καλά και αφήνουμε να σταθεί.

Η μόνη διαφορά μεταξύ αυτού του διαλύματος και του FeCl 3 είναι ο ελαφρώς αυξημένος χρόνος χάραξης. Αλλά από την άλλη πλευρά, το μείγμα με θειικό χαλκό είναι ασφαλέστερο από το FeCl 3. Ο θειικός χαλκός (σε σκόνη) είναι διαθέσιμος σε οποιοδήποτε κατάστημα υλικού.

Δημιουργία σχεδίασης PCB

Για να δημιουργήσετε ένα σχέδιο σχεδιασμού PCB, το βέλτιστο πρόγραμμα υπολογιστή φαίνεται να είναι το "KiCad" - ένα επαγγελματικό εργαλείο για τη σχεδίαση ηλεκτρονικών τυπωμένων κυκλωμάτων, αλλά ταυτόχρονα δωρεάν.

Το λογισμικό KiCad παρέχει στον χρήστη μια λειτουργία δρομολόγησης βούρτσας, διευκολύνοντας τη δρομολόγηση διαφορικών ζευγών και τη διαδραστική προσαρμογή του μήκους ανίχνευσης.

Παράθυρο εργασίαςΠρόγραμμα KiCad - ένα επαγγελματικό εργαλείο διάταξης που δεν μπορείτε να το κάνετε χωρίς στη διαδικασία κατασκευής μιας πλακέτας τυπωμένου κυκλώματος. Το λογισμικό διανέμεται δωρεάν

Παράθυρο εργασίαςΠρόγραμμα KiCad - ένα επαγγελματικό εργαλείο διάταξης που δεν μπορείτε να το κάνετε χωρίς στη διαδικασία κατασκευής μιας πλακέτας τυπωμένου κυκλώματος. Το λογισμικό διανέμεται δωρεάν Χρήση του σχηματικού επεξεργαστή χωρίς περιορισμούς. Υπάρχει μια εκτεταμένη βιβλιοθήκη συμβόλων κυκλώματος. Επίσης, ο ενσωματωμένος επεξεργαστής κυκλώματος σάς επιτρέπει να ελέγχετε την εργασία με έργα χωρίς μεγάλη δυσκολία.

Όλα όσα σχεδιάζονται από το πρόγραμμα με κόκκινο χρώμα ανήκουν στην μπροστινή επιφάνεια. Γραμμές κίτρινο χρώμα, είναι ένα σχέδιο της πίσω πλευράς της πλακέτας τυπωμένου κυκλώματος.

Το σχέδιο που δημιουργήθηκε πρέπει να εξαχθεί σε μορφή pdf. Για να γίνει αυτό, το KiCad διαθέτει ένα εργαλείο Plot. Όταν χρησιμοποιείτε το "Plot", θα πρέπει να επιλέξετε mirror image.

Εκτύπωση σχεδίου διάταξης σε εκτυπωτή

Αφού λάβετε το αρχείο PCB σε μορφή pdf, πρέπει να εκτυπώσετε το έργο σε εκτυπωτή λέιζερ. Για να εκτελέσετε αυτήν τη λειτουργία, είναι κατάλληλη μια σελίδα από οποιοδήποτε γυαλιστερό περιοδικό.

Η σελίδα εισάγεται στον εκτυπωτή λέιζερ. Μαζί με χαρτί περιοδικού, επιτρέπεται η χρήση κανονικού γυαλιστερού χαρτιού. Μην ανησυχείτε για προϋπάρχουσες εικόνες σε μια σελίδα περιοδικού. Δεν θα επέμβουν.

Εκτύπωση γραφίτη σε γυαλιστερή σελίδα περιοδικού. Όπως φαίνεται από το σχήμα, η ποιότητα εκτύπωσης είναι αρκετά υψηλή. Το ίδιο σημάδι θα πρέπει να εμφανίζεται στο φύλλο της πλακέτας τυπωμένου κυκλώματος.

Εκτύπωση γραφίτη σε γυαλιστερή σελίδα περιοδικού. Όπως φαίνεται από το σχήμα, η ποιότητα εκτύπωσης είναι αρκετά υψηλή. Το ίδιο σημάδι θα πρέπει να εμφανίζεται στο φύλλο της πλακέτας τυπωμένου κυκλώματος. Η παρουσία εικόνων τρίτων δεν έχει καμία επίδραση στη διαδικασία. Σε κάθε περίπτωση, το μοτίβο γραφίτη του εκτυπωτή παραμένει στη γυαλιστερή επιφάνεια της σελίδας του περιοδικού (χαρτί). Και αυτό ακριβώς είναι το αποτέλεσμα που θέλετε να έχετε.

Συνιστάται η εκτύπωση δύο φορές (σε δύο διαφορετικές σελίδες) για να βεβαιωθείτε ότι η εκτυπωμένη εικόνα δεν έχει λεκέδες, κηλίδες ή άλλα ελαττώματα.

Μεταφορά της διάταξης από τον εκτυπωτή στο φύλλο αλουμινίου

Εάν το ίχνος της διάταξης της πλακέτας τυπωμένου κυκλώματος παράγεται ποιοτικά από έναν εκτυπωτή λέιζερ, η γυαλιστερή σελίδα περιοδικού με την εκτύπωση που προκύπτει θα πρέπει να αφαιρεθεί προσεκτικά από τον εκτυπωτή και να τοποθετηθεί με το σχέδιο προς τα κάτω στη χάλκινη επιφάνεια του PCB.

Θερμική επεξεργασία πλακέτας τυπωμένου κυκλώματος με χρήση κανονικού οικιακού σίδερου. Θερμοκρασία θέρμανσης - μέγιστη. Διαφορετικά, η ποιότητα της μεταγραφής υποφέρει.

Θερμική επεξεργασία πλακέτας τυπωμένου κυκλώματος με χρήση κανονικού οικιακού σίδερου. Θερμοκρασία θέρμανσης - μέγιστη. Διαφορετικά, η ποιότητα της μεταγραφής υποφέρει. Χρησιμοποιώντας τη θερμαινόμενη σόλα του σίδερου, πιέστε ένα φύλλο γεμιστήρα με ένα διάγραμμα τυπωμένου κυκλώματος στην επιφάνεια του φύλλου PCB. Κρατήστε το σίδερο πάνω στο φύλλο χωρίς να κινηθείτε για περίπου 30 δευτερόλεπτα.

Στη συνέχεια, πρέπει να λειάνετε την επιφάνεια του φύλλου με σίδερο με ομαλές κυκλικές κινήσεις για 2-3 λεπτά. Κατά τη διάρκεια αυτής της χρονικής περιόδου, η θερμική επεξεργασία προκαλεί σταθερή πρόσφυση του γραφίτη στη χάλκινη επίστρωση του PCB.

Το αποτέλεσμα της μεταφοράς μιας εκτύπωσης τόνερ από μια σελίδα περιοδικού σε μια χάλκινη επίστρωση PCB. Δεν φαίνεται χειρότερο από τη βιομηχανική έκδοση

Το αποτέλεσμα της μεταφοράς μιας εκτύπωσης τόνερ από μια σελίδα περιοδικού σε μια χάλκινη επίστρωση PCB. Δεν φαίνεται χειρότερο από τη βιομηχανική έκδοση Η διαδικασία μεταφοράς της εκτύπωσης στο φύλλο χαλκού PCB ολοκληρώνεται με την αφαίρεση του κολλημένου φύλλου γεμιστήρα. Αυτό απαιτεί υπομονή και ακρίβεια.

Ο Textolite από κολλημένο χαρτί είναι ένα λουτρό κρύου νερού όπου πρέπει να τοποθετήσετε το αντικείμενο επεξεργασίας για λίγο.

Το νερό μαλακώνει το χαρτί, γεγονός που εξασφαλίζει την πλήρη αφαίρεση των υπόλοιπων ινών χαρτιού. Το τόνερ παραμένει στο PCB.

Έτσι, το σχέδιο του διαγράμματος σύνδεσης εφαρμόζεται στον textolite. Μπορείτε να προχωρήσετε στο επόμενο μέρος της διαδικασίας - χάραξη της περίσσειας χαλκού.

Χάραξη χαλκού σε διάλυμα χλωριούχου σιδήρου. Το χημικό περιεχόμενο του χλωριούχου σιδήρου είναι επικίνδυνο. Επομένως, πρέπει να χρησιμοποιούνται προστατευτικά εξαρτήματα

Χάραξη χαλκού σε διάλυμα χλωριούχου σιδήρου. Το χημικό περιεχόμενο του χλωριούχου σιδήρου είναι επικίνδυνο. Επομένως, πρέπει να χρησιμοποιούνται προστατευτικά εξαρτήματα Για να γίνει αυτό, θα χρειαστείτε ένα διάλυμα χλωριούχου σιδήρου που χύνεται σε ένα πλαστικό λουτρό κατάλληλου μεγέθους.

Προσοχή! Το διάλυμα χλωριούχου σιδήρου είναι μια επικίνδυνη χημική ουσία.

Φροντίστε να εκτελέσετε εργασίες χάραξης μέσα σε καλά αεριζόμενο χώρο. Απαιτούνται επίσης προστατευτικά αξεσουάρ - λαστιχένια γάντια και γυαλιά.

Συνιστάται να εξοπλίσετε την πλακέτα τυπωμένου κυκλώματος με ένα νήμα που τραβιέται μέσα από μια οπή που έχει ανοίξει σε μια ελεύθερη γωνία του τεμαχίου εργασίας. Αυτό το εξάρτημα θα σας επιτρέψει να αφαιρείτε περιοδικά το τεμάχιο εργασίας από το διάλυμα για έλεγχο. Ή μπορείτε να χρησιμοποιήσετε πλαστικό τσιμπιδάκι.

Ο μέσος χρόνος χάραξης με χλωριούχο σίδηρο είναι περίπου 20-25 λεπτά. Είναι αλήθεια ότι η συγκεκριμένη τιμή χρόνου εξαρτάται σε μεγάλο βαθμό από το μέγεθος του τεμαχίου εργασίας και τον όγκο του χαλκού που πρέπει να χαραχθεί.

Μόλις ο χαλκός χωρίς εκτύπωση έχει χαραχθεί, η πλακέτα τυπωμένου κυκλώματος πρέπει να αφαιρεθεί από το διάλυμα και να τοποθετηθεί σε ένα μπολ με τρεχούμενο νερό.

Επιμελές ξέπλυμα ολοκληρωμένο προϊόνΑπόλυτα αναγκαίο. Εάν παραμείνει περίσσεια χλωριούχου σιδήρου στην επιφάνεια, υπάρχει κίνδυνος ζημιάς στην καλωδίωση.

Επιμελές ξέπλυμα ολοκληρωμένο προϊόνΑπόλυτα αναγκαίο. Εάν παραμείνει περίσσεια χλωριούχου σιδήρου στην επιφάνεια, υπάρχει κίνδυνος ζημιάς στην καλωδίωση. Το υπόλοιπο διάλυμα χλωριούχου σιδήρου πρέπει να χυθεί από το λουτρό σε ένα αεροστεγές πλαστικό δοχείο και να κλείσει καλά με ένα καπάκι. Αυτό το διάλυμα μπορεί να χρησιμοποιηθεί επανειλημμένα.

Η χαραγμένη πλακέτα τυπωμένου κυκλώματος πρέπει να πλυθεί καλά με νερό και σαπούνι. Στη συνέχεια, το μόνο που μένει είναι να καθαρίσουμε τα χάλκινα ίχνη της πλακέτας τυπωμένου κυκλώματος, τα οποία διατηρούνται ανέπαφα κάτω από το στρώμα γραφίτη.

Το ίδιο λεπτόκοκκο γυαλόχαρτο ή μεταλλικό πλέγμα ισχύει εδώ. Μετά τον καθαρισμό, η πλακέτα τυπωμένου κυκλώματος κόβεται στο απαιτούμενο μέγεθος, οι άκρες ευθυγραμμίζονται με μια μικρή ράπα. Αυτό είναι όλο - η ηλεκτρονική πλακέτα τυπωμένου κυκλώματος είναι έτοιμη.

Με αυτόν τον τρόπο, είναι δυνατή η προετοιμασία ηλεκτρονικών τυπωμένων κυκλωμάτων ποικίλης πολυπλοκότητας, συμπεριλαμβανομένων και διπλής όψης, απευθείας στο σπίτι.

Πρέπει να σημειωθεί ότι η ποιότητα παραγωγής των πλακών τυπωμένων κυκλωμάτων είναι αρκετά αξιοπρεπής χρησιμοποιώντας τη μέθοδο εκτύπωσης «περιοδικού» σε εκτυπωτή λέιζερ.

Μια άλλη πρωτότυπη τεχνική για την κατασκευή τυπωμένων κυκλωμάτων

Ταϊτή!.. Ταϊτή!..

Δεν έχουμε πάει σε καμία Ταϊτή!

Καλά μας ταΐζουν και εδώ!

© Cartoon cat

Εισαγωγή με παρέκβαση

Πώς κατασκευάζονταν οι σανίδες στο παρελθόν σε οικιακές και εργαστηριακές συνθήκες; Υπήρχαν διάφοροι τρόποι, για παράδειγμα:

- Οι μελλοντικοί αγωγοί σχεδίασαν σχέδια.

- χαραγμένο και κομμένο με κόφτες.

- το κόλλησαν με κολλητική ταινία ή ταινία και στη συνέχεια έκοψαν το σχέδιο με ένα νυστέρι.

- Έφτιαξαν απλά στένσιλ και στη συνέχεια εφάρμοσαν το σχέδιο χρησιμοποιώντας αερογράφο.

Τα στοιχεία που έλειπαν συμπληρώθηκαν με στυλό σχεδίασης και ρετουσαρίστηκαν με νυστέρι.

Ήταν μια μακρά και επίπονη διαδικασία, που απαιτούσε από το «συρτάρι» να έχει αξιόλογες καλλιτεχνικές ικανότητες και ακρίβεια. Το πάχος των γραμμών δύσκολα χωρούσε στα 0,8 mm, δεν υπήρχε ακρίβεια επανάληψης, κάθε σανίδα έπρεπε να τραβηχτεί ξεχωριστά, γεγονός που περιόριζε σημαντικά την παραγωγή ακόμη και μιας πολύ μικρής παρτίδας πλακέτες τυπωμένων κυκλωμάτων(περαιτέρω PP).

Τι έχουμε σήμερα;

Η πρόοδος δεν σταματά. Οι εποχές που οι ραδιοερασιτέχνες έβαφαν ΡΡ με πέτρινα τσεκούρια σε δέρματα μαμούθ έχουν βυθιστεί στη λήθη. Η εμφάνιση στην αγορά της δημόσιας χημείας για φωτολιθογραφία ανοίγει εντελώς διαφορετικές προοπτικές για την παραγωγή PCB χωρίς επιμετάλλωση οπών στο σπίτι.

Ας ρίξουμε μια γρήγορη ματιά στη χημεία που χρησιμοποιείται σήμερα για την παραγωγή ΡΡ.

Φωτοανθεκτικό

Μπορείτε να χρησιμοποιήσετε υγρό ή φιλμ. Δεν θα εξετάσουμε το φιλμ σε αυτό το άρθρο λόγω της σπανιότητας του, των δυσκολιών στην κύλιση σε PCB και της χαμηλότερης ποιότητας των πλακών τυπωμένων κυκλωμάτων που προκύπτουν.

Αφού ανέλυσα τις προσφορές της αγοράς, στάθηκα στο POSITIV 20 ως το βέλτιστο φωτοανθεκτικό για οικιακή παραγωγή PP.

Σκοπός:

Φωτοευαίσθητο βερνίκι POSITIV 20. Χρησιμοποιείται σε μικρής κλίμακας παραγωγή πλακών τυπωμένων κυκλωμάτων, χαρακτικών χαλκού και κατά την εκτέλεση εργασιών που σχετίζονται με τη μεταφορά εικόνων σε διάφορα υλικά.

Ιδιότητες:

Τα χαρακτηριστικά υψηλής έκθεσης παρέχουν καλή αντίθεση των μεταφερόμενων εικόνων.

Εφαρμογή:

Χρησιμοποιείται σε περιοχές που σχετίζονται με τη μεταφορά εικόνων σε γυαλί, πλαστικά, μέταλλα κ.λπ. σε παραγωγή μικρής κλίμακας. Οι οδηγίες χρήσης αναγράφονται στη φιάλη.

Χαρακτηριστικά:

Χρώμα: μπλε

Πυκνότητα: στους 20°C 0,87 g/cm 3

Χρόνος στεγνώματος: στους 70°C 15 λεπτά.

Κατανάλωση: 15 l/m2

Μέγιστη φωτοευαισθησία: 310-440 nm

Οι οδηγίες για το φωτοανθεκτικό λένε ότι μπορεί να αποθηκευτεί σε θερμοκρασία δωματίου και δεν υπόκειται σε γήρανση. Διαφωνώ κάθετα! Θα πρέπει να φυλάσσεται σε δροσερό μέρος, για παράδειγμα, στο κάτω ράφι του ψυγείου, όπου η θερμοκρασία διατηρείται συνήθως στους +2+6°C. Σε καμία περίπτωση όμως μην επιτρέψετε αρνητικές θερμοκρασίες!

Εάν χρησιμοποιείτε φωτοανθεκτικά που πωλούνται σε γυαλί και δεν έχουν αδιάβροχη συσκευασία, πρέπει να φροντίσετε την προστασία από το φως. Πρέπει να φυλάσσεται σε απόλυτο σκοτάδι και σε θερμοκρασία +2+6°C.

Διαφωτιστής

Ομοίως, θεωρώ ότι το TRANSPARENT 21, το οποίο χρησιμοποιώ συνεχώς, είναι το καταλληλότερο εκπαιδευτικό εργαλείο.

Σκοπός:

Επιτρέπει την άμεση μεταφορά εικόνων σε επιφάνειες επικαλυμμένες με φωτοευαίσθητο γαλάκτωμα POSITIV 20 ή άλλο φωτοανθεκτικό.

Ιδιότητες:

Δίνει διαφάνεια στο χαρτί. Παρέχει μετάδοση υπεριωδών ακτίνων.

Εφαρμογή:

Για γρήγορη μεταφορά των περιγραμμάτων των σχεδίων και των διαγραμμάτων σε ένα υπόστρωμα. Σας επιτρέπει να απλοποιήσετε σημαντικά τη διαδικασία αναπαραγωγής και να μειώσετε το χρόνο μικρό e κόστος.

Χαρακτηριστικά:

Χρώμα: διαφανές

Πυκνότητα: στους 20°C 0,79 g/cm 3

Χρόνος στεγνώματος: στους 20°C 30 λεπτά.

Σημείωση:

Αντί για κανονικό χαρτί με διαφάνεια, μπορείτε να χρησιμοποιήσετε διαφανές φιλμ για εκτυπωτές inkjet ή laser, ανάλογα με το σε τι θα εκτυπώσουμε τη φωτομάσκα.

Προγραμματιστής Photoresist

Υπάρχουν πολλές διαφορετικές λύσεις για την ανάπτυξη φωτοανθεκτικού.

Συνιστάται η ανάπτυξη με χρήση διαλύματος «υγρού γυαλιού». Του χημική σύνθεση: Na 2 SiO 3 * 5H 2 O. Αυτή η ουσία έχει τεράστιο αριθμό πλεονεκτημάτων. Το πιο σημαντικό πράγμα είναι ότι είναι πολύ δύσκολο να υπερεκτεθεί το PP σε αυτό, μπορείτε να αφήσετε το PP για έναν μη καθορισμένο ακριβή χρόνο. Το διάλυμα σχεδόν δεν αλλάζει τις ιδιότητές του με τις αλλαγές θερμοκρασίας (δεν υπάρχει κίνδυνος αποσύνθεσης όταν αυξάνεται η θερμοκρασία) και έχει επίσης πολύ μεγάλη διάρκεια ζωής - η συγκέντρωσή του παραμένει σταθερή για τουλάχιστον μερικά χρόνια. Η απουσία του προβλήματος της υπερέκθεσης στη λύση θα επιτρέψει την αύξηση της συγκέντρωσής του για τη μείωση του χρόνου ανάπτυξης του ΡΡ. Συνιστάται η ανάμειξη 1 μέρους συμπυκνώματος με 180 μέρη νερού (λίγο πάνω από 1,7 g πυριτικού σε 200 ml νερού), αλλά είναι δυνατό να γίνει ένα πιο συμπυκνωμένο μείγμα έτσι ώστε η εικόνα να αναπτυχθεί σε περίπου 5 δευτερόλεπτα χωρίς τον κίνδυνο επιφάνειας ζημιά λόγω υπερέκθεσης. Εάν είναι αδύνατο να αγοράσετε πυριτικό νάτριο, χρησιμοποιήστε ανθρακικό νάτριο (Na 2 CO 3) ή ανθρακικό κάλιο (K 2 CO 3).

Δεν έχω δοκιμάσει ούτε το πρώτο ούτε το δεύτερο, οπότε θα σας πω τι χρησιμοποιώ χωρίς κανένα πρόβλημα εδώ και αρκετά χρόνια. χρησιμοποιώ διάλυμα νερούκαυστική σόδα. Για 1 λίτρο κρύο νερό 7 γραμμάρια καυστικής σόδας. Εάν δεν υπάρχει NaOH, χρησιμοποιώ διάλυμα ΚΟΗ, διπλασιάζοντας τη συγκέντρωση αλκαλίων στο διάλυμα. Χρόνος ανάπτυξης 30-60 δευτερόλεπτα με σωστή έκθεση. Εάν μετά από 2 λεπτά το μοτίβο δεν εμφανίζεται (ή εμφανίζεται ασθενώς) και το φωτοανθεκτικό αρχίζει να ξεπλένεται από το τεμάχιο εργασίας, αυτό σημαίνει ότι ο χρόνος έκθεσης επιλέχθηκε λανθασμένα: πρέπει να τον αυξήσετε. Αν, αντίθετα, εμφανίζεται γρήγορα, αλλά οι εκτεθειμένες και μη εκτεθειμένες περιοχές ξεπλένονται είτε η συγκέντρωση του διαλύματος είναι πολύ υψηλή είτε η ποιότητα της φωτομάσκας είναι χαμηλή (το υπεριώδες φως περνάει ελεύθερα μέσα από το "μαύρο"): πρέπει να αυξήσετε την πυκνότητα εκτύπωσης του προτύπου.

Διαλύματα χαλκού χάραξης

Η περίσσεια χαλκού αφαιρείται από τις πλακέτες τυπωμένων κυκλωμάτων χρησιμοποιώντας διάφορα χαρακτικά. Μεταξύ των ανθρώπων που το κάνουν αυτό στο σπίτι, το υπερθειικό αμμώνιο, το υπεροξείδιο του υδρογόνου + υδροχλωρικό οξύ, το διάλυμα θειικού χαλκού + το επιτραπέζιο αλάτι είναι συχνά κοινά.

Πάντα δηλητηριάζω με χλωριούχο σίδηρο σε γυάλινο δοχείο. Όταν εργάζεστε με το διάλυμα, πρέπει να είστε προσεκτικοί και προσεκτικοί: εάν πέσει σε ρούχα και αντικείμενα, αφήνει σκουριασμένους λεκέδες που είναι δύσκολο να αφαιρεθούν με ένα ασθενές διάλυμα κιτρικού (χυμός λεμονιού) ή οξαλικού οξέος.

Ζεσταίνουμε ένα συμπυκνωμένο διάλυμα χλωριούχου σιδήρου στους 50-60°C, βυθίζουμε το τεμάχιο εργασίας σε αυτό και μετακινούμε προσεκτικά και αβίαστα μια γυάλινη ράβδο με βαμβακερή μπατονέτα στο άκρο σε περιοχές όπου ο χαλκός χαράσσεται λιγότερο εύκολα. χάραξη σε ολόκληρη την περιοχή του PP. Εάν δεν εξαναγκάσετε την ταχύτητα να εξισωθεί, η απαιτούμενη διάρκεια χάραξης αυξάνεται και αυτό τελικά οδηγεί στο γεγονός ότι σε περιοχές όπου ο χαλκός έχει ήδη χαραχθεί, αρχίζει η χάραξη των ιχνών. Ως αποτέλεσμα, δεν παίρνουμε καθόλου αυτό που θέλαμε. Είναι πολύ επιθυμητό να εξασφαλιστεί η συνεχής ανάδευση του διαλύματος χάραξης.

Χημικά για την αφαίρεση φωτοανθεκτικού

Ποιος είναι ο ευκολότερος τρόπος για να ξεπλύνετε το περιττό φωτοανθεκτικό υλικό μετά τη χάραξη; Μετά από επαναλαμβανόμενες δοκιμές και λάθη, συμφώνησα με το συνηθισμένο ασετόν. Όταν δεν υπάρχει, το ξεπλένω με οποιοδήποτε διαλύτη για νιτρομπογιές.

Λοιπόν, ας φτιάξουμε μια πλακέτα τυπωμένου κυκλώματος

Από πού ξεκινά ένα PCB υψηλής ποιότητας; Σωστά:

Δημιουργήστε ένα πρότυπο φωτογραφιών υψηλής ποιότητας

Για να το φτιάξετε, μπορείτε να χρησιμοποιήσετε σχεδόν οποιονδήποτε σύγχρονο εκτυπωτή laser ή inkjet. Λαμβάνοντας υπόψη ότι χρησιμοποιούμε θετικό φωτοανθεκτικό σε αυτό το άρθρο, ο εκτυπωτής θα πρέπει να σχεδιάσει μαύρο όπου ο χαλκός πρέπει να παραμείνει στο PCB. Όπου δεν πρέπει να υπάρχει χαλκός, ο εκτυπωτής δεν πρέπει να σχεδιάζει τίποτα. Πολύ σημαντικό σημείοόταν εκτυπώνετε μια φωτομάσκα: πρέπει να ρυθμίσετε τη μέγιστη ροή βαφής (στις ρυθμίσεις του προγράμματος οδήγησης του εκτυπωτή). Όσο πιο μαύρες είναι οι βαμμένες περιοχές, τόσο μεγαλύτερες είναι οι πιθανότητες να έχετε ένα υπέροχο αποτέλεσμα. Δεν χρειάζεται χρώμα, αρκεί ένα μαύρο φυσίγγιο. Από το πρόγραμμα (δεν θα εξετάσουμε προγράμματα: ο καθένας είναι ελεύθερος να επιλέξει μόνος του - από το PCAD έως το Paintbrush) στο οποίο σχεδιάστηκε το πρότυπο φωτογραφίας, το εκτυπώνουμε σε ένα κανονικό φύλλο χαρτιού. Όσο υψηλότερη είναι η ανάλυση εκτύπωσης και όσο υψηλότερη είναι η ποιότητα του χαρτιού, τόσο υψηλότερη είναι η ποιότητα της φωτομάσκας. Προτείνω όχι μικρότερη από 600 dpi το χαρτί δεν πρέπει να είναι πολύ παχύ. Κατά την εκτύπωση, λαμβάνουμε υπόψη ότι με την πλευρά του φύλλου στην οποία εφαρμόζεται η βαφή, το πρότυπο θα τοποθετηθεί στο κενό PP. Εάν γίνει διαφορετικά, οι άκρες των αγωγών PP θα είναι θολές και δυσδιάκριτες. Αφήστε το χρώμα να στεγνώσει αν ήταν εκτυπωτής inkjet. Έπειτα, εμποτίζουμε το χαρτί με TRANSPARENT 21, το αφήνουμε να στεγνώσει και το πρότυπο φωτογραφίας είναι έτοιμο.

Αντί για χαρτί και διαφωτισμό, είναι δυνατό και μάλιστα πολύ επιθυμητό να χρησιμοποιήσετε διαφανές φιλμ για εκτυπωτές λέιζερ (όταν εκτυπώνετε σε εκτυπωτή λέιζερ) ή inkjet (για εκτύπωση inkjet). Λάβετε υπόψη ότι αυτές οι ταινίες έχουν άνισες πλευρές: μόνο μία πλευρά εργασίας. Εάν χρησιμοποιείτε εκτύπωση λέιζερ, συνιστώ ανεπιφύλακτα να τρέξετε ένα φύλλο φιλμ πριν από την εκτύπωση - απλώς περάστε το φύλλο μέσα από τον εκτυπωτή, προσομοιώνοντας την εκτύπωση, αλλά δεν εκτυπώνετε τίποτα. Γιατί είναι απαραίτητο αυτό; Κατά την εκτύπωση, ο φούρνος (φούρνος) θα θερμάνει το φύλλο, κάτι που αναπόφευκτα θα οδηγήσει στην παραμόρφωσή του. Κατά συνέπεια, υπάρχει σφάλμα στη γεωμετρία του PCB εξόδου. Κατά την παραγωγή PCB διπλής όψης, αυτό είναι γεμάτο με αναντιστοιχία στρωμάτων με όλες τις συνέπειες Και με τη βοήθεια μιας "στεγνής" λειτουργίας, θα ζεστάνουμε το φύλλο, θα παραμορφωθεί και θα είναι έτοιμο για εκτύπωση του προτύπου. Κατά την εκτύπωση, το φύλλο θα περάσει από το φούρνο για δεύτερη φορά, αλλά η παραμόρφωση θα είναι πολύ λιγότερο σημαντική και θα ελεγχθεί αρκετές φορές.

Εάν το PP είναι απλό, μπορείτε να το σχεδιάσετε χειροκίνητα σε ένα πολύ βολικό πρόγραμμα με Russified interface Sprint Layout 3.0R (~650 KB).

Στο προπαρασκευαστικό στάδιο, σχεδιάστε όχι πολύ ογκώδες ηλεκτρικά κυκλώματαπολύ βολικό στο επίσης ρωσοποιημένο πρόγραμμα sPlan 4.0 (~450 KB).

Έτσι μοιάζουν τα τελικά πρότυπα φωτογραφιών, τυπωμένα σε εκτυπωτή Epson Stylus Color 740:

Εκτυπώνουμε μόνο σε μαύρο χρώμα, με μέγιστη προσθήκη βαφής. Υλικό διαφανές φιλμ για εκτυπωτές inkjet.

Προετοιμασία της επιφάνειας PP για εφαρμογή φωτοανθεκτικού

Για την παραγωγή ΡΡ χρησιμοποιούνται φύλλα υλικώνμε εφαρμοσμένο φύλλο χαλκού. Οι πιο συνηθισμένες επιλογές είναι με πάχος χαλκού 18 και 35 microns. Τις περισσότερες φορές, για την παραγωγή PP στο σπίτι, χρησιμοποιείται φύλλο textolite (ύφασμα συμπιεσμένο με κόλλα σε πολλά στρώματα), fiberglass (το ίδιο, αλλά οι εποξειδικές ενώσεις χρησιμοποιούνται ως κόλλα) και getinax (πρεσαριστό χαρτί με κόλλα). Λιγότερο συχνά, sittal και polycor (τα κεραμικά υψηλής συχνότητας χρησιμοποιούνται εξαιρετικά σπάνια στο σπίτι), φθοροπλαστικά (οργανικό πλαστικό). Το τελευταίο χρησιμοποιείται επίσης για την κατασκευή συσκευών υψηλής συχνότητας και, έχοντας πολύ καλά ηλεκτρικά χαρακτηριστικά, μπορεί να χρησιμοποιηθεί οπουδήποτε και παντού, αλλά η χρήση του περιορίζεται από την υψηλή τιμή του.

Πρώτα απ 'όλα, πρέπει να βεβαιωθείτε ότι το τεμάχιο εργασίας δεν έχει βαθιές γρατσουνιές, γρατζουνιές ή διαβρωμένες περιοχές. Στη συνέχεια, συνιστάται να γυαλίσετε τον χαλκό σε έναν καθρέφτη. Γυαλίζουμε χωρίς ιδιαίτερο ζήλο, διαφορετικά θα σβήσουμε την ήδη λεπτή στρώση χαλκού (35 microns) ή, σε κάθε περίπτωση, θα πετύχουμε διαφορετικά πάχη χαλκού στην επιφάνεια του τεμαχίου εργασίας. Και αυτό, με τη σειρά του, θα οδηγήσει σε διαφορετικούς ρυθμούς χάραξης: θα χαραχθεί πιο γρήγορα όπου είναι πιο λεπτό. Και ένας πιο λεπτός αγωγός στο ταμπλό δεν είναι πάντα καλός. Ειδικά αν είναι μακρύ και θα διαρρέει ένα αξιοπρεπές ρεύμα. Εάν ο χαλκός στο τεμάχιο εργασίας είναι υψηλής ποιότητας, χωρίς αμαρτίες, τότε αρκεί να απολιπανθεί η επιφάνεια.

Εφαρμογή φωτοανθεκτικού στην επιφάνεια του τεμαχίου εργασίας

Τοποθετούμε την σανίδα σε οριζόντια ή ελαφρώς κεκλιμένη επιφάνεια και εφαρμόζουμε τη σύνθεση από συσκευασία αεροζόλ από απόσταση περίπου 20 cm Θυμόμαστε ότι ο πιο σημαντικός εχθρός σε αυτή την περίπτωση είναι η σκόνη. Κάθε σωματίδιο σκόνης στην επιφάνεια του τεμαχίου εργασίας αποτελεί πηγή προβλημάτων. Για να δημιουργήσετε μια ομοιόμορφη επίστρωση, ψεκάστε το αεροζόλ με συνεχείς κινήσεις ζιγκ-ζαγκ, ξεκινώντας από την επάνω αριστερή γωνία. Μην χρησιμοποιείτε το αεροζόλ σε υπερβολικές ποσότητες, καθώς αυτό προκαλεί ανεπιθύμητες μουτζούρες και οδηγεί στο σχηματισμό μιας επίστρωσης ανομοιόμορφου πάχους, που απαιτεί μεγαλύτερο χρόνο έκθεσης. Το καλοκαίρι σε υψηλές θερμοκρασίες περιβάλλονΜπορεί να είναι απαραίτητη η εκ νέου επεξεργασία ή το αεροζόλ μπορεί να χρειαστεί να ψεκαστεί από μικρότερη απόσταση για να μειωθούν οι απώλειες εξάτμισης. Κατά τον ψεκασμό, μην γέρνετε πολύ το δοχείο, αυτό οδηγεί σε αυξημένη κατανάλωση προωθητικού αερίου και, ως αποτέλεσμα, το δοχείο αερολύματος σταματά να λειτουργεί, αν και υπάρχει ακόμα φωτοανθεκτικό. Εάν δεν έχετε ικανοποιητικά αποτελέσματα όταν το φωτοανθεκτικό επίστρωμα ψεκασμού, χρησιμοποιήστε επίστρωση περιστροφής. Σε αυτή την περίπτωση, το φωτοανθεκτικό εφαρμόζεται σε μια σανίδα που είναι τοποθετημένη σε ένα περιστρεφόμενο τραπέζι με κίνηση 300-1000 σ.α.λ. Μετά την τελική επίστρωση, η σανίδα δεν πρέπει να εκτίθεται σε ισχυρό φως. Με βάση το χρώμα της επίστρωσης, μπορείτε να προσδιορίσετε περίπου το πάχος του εφαρμοσμένου στρώματος:

- ανοιχτό γκρι μπλε 1-3 μικρά;

- σκούρο γκρι μπλε 3-6 μικρά.

- μπλε 6-8 μικρά?

- σκούρο μπλε πάνω από 8 μικρά.

Στον χαλκό, το χρώμα της επίστρωσης μπορεί να έχει μια πρασινωπή απόχρωση.

Όσο πιο λεπτή είναι η επίστρωση στο τεμάχιο εργασίας, τόσο καλύτερο είναι το αποτέλεσμα.

Πάντα περιστρέφω το φωτοαντίστατο. Η φυγόκεντρος μου έχει ταχύτητα περιστροφής 500-600 rpm. Η στερέωση πρέπει να είναι απλή, η σύσφιξη πραγματοποιείται μόνο στα άκρα του τεμαχίου εργασίας. Διορθώνουμε το τεμάχιο εργασίας, ξεκινάμε τη φυγόκεντρο, το ψεκάζουμε στο κέντρο του τεμαχίου εργασίας και παρακολουθούμε πώς το φωτοανθεκτικό απλώνεται στην επιφάνεια σε ένα λεπτό στρώμα. Οι φυγόκεντρες δυνάμεις θα απορρίψουν την περίσσεια φωτοανθεκτικού υλικού από το μελλοντικό PCB, γι' αυτό συνιστώ ανεπιφύλακτα την παροχή ενός προστατευτικού τοίχου για να μην μετατραπεί ο χώρος εργασίας σε χοιροστάσιο. Χρησιμοποιώ μια συνηθισμένη κατσαρόλα με μια τρύπα στον πάτο στο κέντρο. Ο άξονας του ηλεκτροκινητήρα διέρχεται από αυτήν την οπή, στην οποία είναι εγκατεστημένη μια πλατφόρμα στερέωσης με τη μορφή ενός σταυρού δύο πτερυγίων αλουμινίου, κατά μήκος των οποίων «τρέχουν» τα αυτιά σύσφιξης του τεμαχίου εργασίας. Τα αυτιά είναι κατασκευασμένα από γωνίες αλουμινίου, στερεωμένα στη ράγα με ένα παξιμάδι. Γιατί αλουμίνιο; Χαμηλό ειδικό βάρος και, ως αποτέλεσμα, μικρότερη διαρροή όταν το κέντρο μάζας περιστροφής αποκλίνει από το κέντρο περιστροφής του άξονα της φυγοκέντρησης. Όσο ακριβέστερα είναι το κεντραρισμένο τεμάχιο εργασίας, τόσο λιγότερο κτύπημα θα συμβεί λόγω της εκκεντρότητας της μάζας και τόσο λιγότερη προσπάθεια θα απαιτηθεί για την άκαμπτη σύνδεση της φυγόκεντρου στη βάση.

Εφαρμόζεται φωτοαντίσταση. Αφήστε το να στεγνώσει για 15-20 λεπτά, αναποδογυρίστε το τεμάχιο εργασίας, εφαρμόστε ένα στρώμα στην άλλη πλευρά. Δώστε άλλα 15-20 λεπτά να στεγνώσει. Μην ξεχνάτε ότι το άμεσο ηλιακό φως και τα δάχτυλα στις πλευρές εργασίας του τεμαχίου εργασίας είναι απαράδεκτα.

Φωτοανθεκτικό μαυρίσματος στην επιφάνεια του τεμαχίου εργασίας

Τοποθετούμε το τεμάχιο εργασίας στο φούρνο, φέρνουμε σταδιακά τη θερμοκρασία στους 60-70°C. Διατηρήστε σε αυτή τη θερμοκρασία για 20-40 λεπτά. Είναι σημαντικό να μην αγγίζει τίποτα τις επιφάνειες του τεμαχίου εργασίας μόνο να αγγίζει τα άκρα.

Ευθυγράμμιση της επάνω και κάτω φωτομάσκας στις επιφάνειες του τεμαχίου εργασίας

Κάθε μία από τις μάσκες φωτογραφίας (πάνω και κάτω) πρέπει να έχει σημάδια κατά μήκος των οποίων πρέπει να γίνουν 2 τρύπες στο τεμάχιο εργασίας για να ευθυγραμμιστούν τα στρώματα. Όσο πιο μακριά είναι τα σημάδια μεταξύ τους, τόσο μεγαλύτερη είναι η ακρίβεια ευθυγράμμισης. Συνήθως τα τοποθετώ διαγώνια στα πρότυπα. Χρησιμοποιώντας μια μηχανή διάτρησης, χρησιμοποιώντας αυτά τα σημάδια στο τεμάχιο εργασίας, ανοίγουμε δύο τρύπες αυστηρά στις 90° (όσο πιο λεπτές είναι οι τρύπες, τόσο πιο ακριβής είναι η ευθυγράμμιση· χρησιμοποιώ ένα τρυπάνι 0,3 mm) και ευθυγραμμίζουμε τα πρότυπα κατά μήκος τους, χωρίς να ξεχνάμε ότι Το πρότυπο πρέπει να εφαρμοστεί στο φωτοανθεκτικό στην πλευρά στην οποία έγινε η εκτύπωση. Πιέζουμε τα πρότυπα στο τεμάχιο εργασίας με λεπτά γυαλιά. Είναι προτιμότερο να χρησιμοποιείτε γυαλί χαλαζία καθώς μεταδίδει καλύτερα την υπεριώδη ακτινοβολία. Το πλεξιγκλάς (πλεξιγκλάς) δίνει ακόμα καλύτερα αποτελέσματα, αλλά έχει τη δυσάρεστη ιδιότητα να γρατσουνίζει, κάτι που αναπόφευκτα θα επηρεάσει την ποιότητα του ΡΡ. Για μικρά μεγέθη PCB, μπορείτε να χρησιμοποιήσετε ένα διαφανές κάλυμμα από μια συσκευασία CD. Ελλείψει τέτοιου γυαλιού, μπορείτε να χρησιμοποιήσετε συνηθισμένο γυαλί παραθύρου, αυξάνοντας τον χρόνο έκθεσης. Είναι σημαντικό το γυαλί να είναι λείο, διασφαλίζοντας την ομοιόμορφη εφαρμογή των φωτομάσκας στο τεμάχιο εργασίας, διαφορετικά θα είναι αδύνατο να αποκτήσετε υψηλής ποιότητας άκρα των τροχιών στο έτοιμο PCB.

Ένα κενό με μια φωτομάσκα κάτω από το plexiglass. Χρησιμοποιούμε ένα κουτί CD.

Έκθεση (έκθεση στο φως)

Ο χρόνος που απαιτείται για την έκθεση εξαρτάται από το πάχος του φωτοανθεκτικού στρώματος και την ένταση της πηγής φωτός. Το φωτοανθεκτικό βερνίκι POSITIV 20 είναι ευαίσθητο στις υπεριώδεις ακτίνες, η μέγιστη ευαισθησία εμφανίζεται στην περιοχή με μήκος κύματος 360-410 nm.

Είναι καλύτερο να εκθέτετε κάτω από λαμπτήρες των οποίων το εύρος ακτινοβολίας βρίσκεται στην υπεριώδη περιοχή του φάσματος, αλλά αν δεν έχετε τέτοιο λαμπτήρα, μπορείτε επίσης να χρησιμοποιήσετε συνηθισμένους ισχυρούς λαμπτήρες πυρακτώσεως, αυξάνοντας τον χρόνο έκθεσης. Μην ξεκινήσετε το φωτισμό μέχρι να σταθεροποιηθεί ο φωτισμός από την πηγή, είναι απαραίτητο να ζεσταθεί η λάμπα για 2-3 λεπτά. Ο χρόνος έκθεσης εξαρτάται από το πάχος της επίστρωσης και είναι συνήθως 60-120 δευτερόλεπτα όταν η πηγή φωτός βρίσκεται σε απόσταση 25-30 cm. Οι γυάλινες πλάκες που χρησιμοποιούνται μπορούν να απορροφήσουν έως και το 65% της υπεριώδους ακτινοβολίας είναι απαραίτητο να αυξηθεί ο χρόνος έκθεσης. κορυφαίες βαθμολογίεςεπιτυγχάνεται με τη χρήση διαφανών πλακών από πλεξιγκλάς. Όταν χρησιμοποιείτε φωτοανθεκτικό με μακροπρόθεσμαΚατά την αποθήκευση, ο χρόνος έκθεσης μπορεί να χρειαστεί να διπλασιαστεί θυμηθείτε: Τα φωτοανθεκτικά υπόκεινται στη γήρανση!

Παραδείγματα χρήσης διάφορες πηγέςΣβέτα:

λάμπες UV

Εκθέτουμε κάθε πλευρά με τη σειρά, μετά την έκθεση αφήνουμε το τεμάχιο εργασίας να σταθεί για 20-30 λεπτά σε σκοτεινό μέρος.

Ανάπτυξη του εκτεθειμένου τεμαχίου εργασίας

Το αναπτύσσουμε σε διάλυμα NaOH (καυστική σόδα) δείτε στην αρχή του άρθρου για περισσότερες λεπτομέρειες σε θερμοκρασία διαλύματος 20-25°C. Εάν δεν υπάρχει εκδήλωση εντός 2 λεπτών μικρό Οχρόνος έκθεσης. Αν φαίνεται καλά, αλλά έχει ξεπλυθεί και χρήσιμους τομείςήσασταν πολύ έξυπνοι με το διάλυμα (η συγκέντρωση είναι πολύ υψηλή) ή ο χρόνος έκθεσης με μια δεδομένη πηγή ακτινοβολίας είναι πολύ μεγάλος ή η φωτομάσκα είναι κακής ποιότητας, το ανεπαρκώς κορεσμένο τυπωμένο μαύρο χρώμα επιτρέπει στο υπεριώδες φως να φωτίζει το τεμάχιο εργασίας.

Κατά την ανάπτυξη, πάντα πολύ προσεκτικά, αβίαστα «κυλώ» μια μπατονέτα σε μια γυάλινη ράβδο πάνω από τα σημεία όπου πρέπει να ξεπλυθεί το εκτεθειμένο φωτοανθεκτικό υλικό, αυτό επιταχύνει τη διαδικασία.

Πλύσιμο του τεμαχίου από αλκάλια και υπολείμματα απολεπισμένου εκτεθειμένου φωτοανθεκτικού

Το κάνω κάτω βρύση νερούσυνηθισμένο νερό βρύσης.

Φωτοανθεκτικό για επανάληψη μαυρίσματος

Τοποθετούμε το τεμάχιο εργασίας στο φούρνο, ανεβάζουμε σταδιακά τη θερμοκρασία και το κρατάμε σε θερμοκρασία 60-100°C για 60-120 λεπτά το σχέδιο γίνεται δυνατό και σκληρό.

Έλεγχος της ποιότητας ανάπτυξης

Βυθίστε για λίγο (για 5-15 δευτερόλεπτα) το τεμάχιο εργασίας σε διάλυμα χλωριούχου σιδήρου που έχει θερμανθεί σε θερμοκρασία 50-60°C. Ξεπλύνετε γρήγορα με τρεχούμενο νερό. Σε σημεία που δεν υπάρχει φωτοανθεκτικό, αρχίζει η εντατική χάραξη του χαλκού. Εάν το φωτοανθεκτικό παραμένει κατά λάθος κάπου, αφαιρέστε το προσεκτικά μηχανικά. Είναι βολικό να το κάνετε αυτό με ένα κανονικό ή οφθαλμικό νυστέρι, οπλισμένο με οπτικά (γυαλιά συγκόλλησης, μεγεθυντικός φακός ΕΝΑωρολογοποιός, φακός ΕΝΑσε τρίποδο, μικροσκόπιο).

Χαλκογραφία

Δηλητηριάζουμε σε συμπυκνωμένο διάλυμα χλωριούχου σιδήρου σε θερμοκρασία 50-60°C. Συνιστάται να διασφαλίζεται η συνεχής κυκλοφορία του διαλύματος χάραξης. Κάνουμε προσεκτικά «μασάζ» σε περιοχές με κακή αιμορραγία με μια μπατονέτα σε μια γυάλινη ράβδο. Εάν ο χλωριούχος σίδηρος έχει παρασκευαστεί πρόσφατα, ο χρόνος χάραξης συνήθως δεν υπερβαίνει τα 5-6 λεπτά. Ξεπλένουμε το τεμάχιο εργασίας με τρεχούμενο νερό.

Πίνακας χαραγμένο

Πώς να παρασκευάσετε ένα συμπυκνωμένο διάλυμα χλωριούχου σιδήρου; Διαλύστε το FeCl 3 σε ελαφρώς (έως 40°C) θερμαινόμενο νερό μέχρι να σταματήσει να διαλύεται. Διηθήστε το διάλυμα. Θα πρέπει να φυλάσσεται σε δροσερό, σκοτεινό μέρος σε σφραγισμένη μη μεταλλική συσκευασία σε γυάλινα μπουκάλια, για παράδειγμα.

Αφαίρεση περιττού φωτοανθεκτικού

Ξεπλένουμε το φωτοανθεκτικό από τις ράγες με ασετόν ή διαλύτη για νιτρομπογιές και νίτρο σμάλτα.

Διάνοιξη οπών

Συνιστάται να επιλέξετε τη διάμετρο του σημείου της μελλοντικής οπής στη φωτομάσκα έτσι ώστε να είναι βολικό να τρυπήσετε αργότερα. Για παράδειγμα, με απαιτούμενη διάμετρο οπής 0,6-0,8 mm, η διάμετρος του σημείου στη φωτομάσκα πρέπει να είναι περίπου 0,4-0,5 mm σε αυτή την περίπτωση το τρυπάνι θα είναι καλά κεντραρισμένο.

Συνιστάται να χρησιμοποιείτε τρυπάνια επικαλυμμένα με καρβίδιο βολφραμίου: τα τρυπάνια από χάλυβες υψηλής ταχύτητας φθείρονται πολύ γρήγορα, αν και ο χάλυβας μπορεί να χρησιμοποιηθεί για τη διάνοιξη μεμονωμένων οπών μεγάλης διαμέτρου (πάνω από 2 mm), καθώς τρυπάνια επικαλυμμένα με καρβίδιο βολφραμίου αυτού η διάμετρος είναι πολύ ακριβή. Όταν ανοίγετε τρύπες με διάμετρο μικρότερη από 1 mm, είναι προτιμότερο να χρησιμοποιείτε κάθετη μηχανή, διαφορετικά τα τρυπάνια σας θα σπάσουν γρήγορα. Αν τρυπήσετε τρυπάνι χειρόςΟι παραμορφώσεις είναι αναπόφευκτες, οδηγώντας σε ανακριβή ένωση των οπών μεταξύ των στρωμάτων. Η κίνηση από πάνω προς τα κάτω σε κάθετη μηχανή διάτρησης είναι η βέλτιστη όσον αφορά το φορτίο στο εργαλείο. Τα τρυπάνια καρβιδίου κατασκευάζονται με ένα άκαμπτο (δηλαδή το τρυπάνι εφαρμόζει ακριβώς στη διάμετρο της οπής) ή ένα παχύ (μερικές φορές ονομάζεται "turbo") στέλεχος που έχει κανονικό μέγεθος(συνήθως 3,5 χλστ.). Κατά τη διάτρηση με τρυπάνια επικαλυμμένα με καρβίδιο, είναι σημαντικό να στερεώνετε σταθερά το PCB, καθώς ένα τέτοιο τρυπάνι, όταν κινείται προς τα πάνω, μπορεί να σηκώσει το PCB, να λοξά την καθετότητα και να σκίσει ένα κομμάτι της σανίδας.

Τα τρυπάνια μικρής διαμέτρου τοποθετούνται συνήθως είτε σε τσοκ κολέτ (διάφορα μεγέθη) είτε σε τσοκ τριών σιαγόνων. Για ακριβή σύσφιξη, η σύσφιξη σε ένα τσοκ τριών σιαγόνων δεν είναι η καλύτερη επιλογή και το μικρό μέγεθος του τρυπανιού (λιγότερο από 1 mm) δημιουργεί γρήγορα αυλακώσεις στους σφιγκτήρες, χάνοντας την καλή σύσφιξη. Επομένως, για τρυπάνια με διάμετρο μικρότερη από 1 mm, είναι προτιμότερο να χρησιμοποιείτε τσοκ κολετ. Για να είστε ασφαλείς, αγοράστε ένα επιπλέον σετ που περιέχει ανταλλακτικά για κάθε μέγεθος. Μερικά φθηνά τρυπάνια έρχονται με πλαστικά κολιέ και αγοράστε μεταλλικά.

Για να επιτευχθεί αποδεκτή ακρίβεια, είναι απαραίτητο να οργανωθεί σωστά ο χώρος εργασίας, δηλαδή, πρώτον, να εξασφαλιστεί καλός φωτισμός της σανίδας κατά τη διάτρηση. Για αυτό μπορείτε να χρησιμοποιήσετε λάμπα αλογόνου, στερεώνοντάς το σε τρίποδο για να μπορείτε να επιλέξετε θέση (φωτίστε τη δεξιά πλευρά). Δεύτερον, σηκώστε την επιφάνεια εργασίας περίπου 15 cm πάνω από την επιφάνεια εργασίας για καλύτερα οπτικός έλεγχοςπάνω από τη διαδικασία. Θα ήταν καλή ιδέα να αφαιρέσετε τη σκόνη και τα τσιπ κατά τη διάρκεια του τρυπήματος (μπορείτε να χρησιμοποιήσετε μια κανονική ηλεκτρική σκούπα), αλλά αυτό δεν είναι απαραίτητο. Πρέπει να σημειωθεί ότι η σκόνη από υαλοβάμβακα που δημιουργείται κατά τη διάτρηση είναι πολύ καυστική και, εάν έρθει σε επαφή με το δέρμα, προκαλεί ερεθισμό του δέρματος. Και τέλος, όταν εργάζεστε, είναι πολύ βολικό να χρησιμοποιείτε τον ποδοδιακόπτη της μηχανής διάτρησης.

Τυπικά μεγέθη οπών:

- vias 0,8 mm ή λιγότερο.

- ολοκληρωμένα κυκλώματα, αντιστάσεις κ.λπ. 0,7-0,8 mm;

- μεγάλες δίοδοι (1N4001) 1,0 mm;

- μπλοκ επαφής, τρίμερ έως 1,5 mm.

Προσπαθήστε να αποφύγετε τρύπες με διάμετρο μικρότερη από 0,7 mm. Διατηρείτε πάντα τουλάχιστον δύο εφεδρικά τρυπάνια 0,8 mm ή μικρότερα, καθώς σπάνε πάντα ακριβώς τη στιγμή που πρέπει να παραγγείλετε επειγόντως. Τα τρυπάνια 1 mm και άνω είναι πολύ πιο αξιόπιστα, αν και καλό θα ήταν να έχετε ανταλλακτικά για αυτά. Όταν χρειάζεται να φτιάξετε δύο πανομοιότυπες σανίδες, μπορείτε να τις τρυπήσετε ταυτόχρονα για να εξοικονομήσετε χρόνο. Σε αυτήν την περίπτωση, είναι απαραίτητο να ανοίξετε πολύ προσεκτικά τρύπες στο κέντρο του μαξιλαριού επαφής κοντά σε κάθε γωνία του PCB και για μεγάλες σανίδες, τρύπες που βρίσκονται κοντά στο κέντρο. Τοποθετήστε τις σανίδες τη μία πάνω στην άλλη και, χρησιμοποιώντας οπές κεντραρίσματος 0,3 mm σε δύο απέναντι γωνίες και καρφίτσες ως μανταλάκια, στερεώστε τις σανίδες μεταξύ τους.

Εάν είναι απαραίτητο, μπορείτε να βυθίσετε τις τρύπες με τρυπάνια μεγαλύτερης διαμέτρου.

Επικασσιτέρωση χαλκού σε ΡΡ

Εάν πρέπει να κονσεροποιήσετε τις ράγες στο PCB, μπορείτε να χρησιμοποιήσετε ένα συγκολλητικό σίδερο, μαλακή συγκόλληση χαμηλής τήξης, ροή αλκοόλης-κολοφωνίου και ομοαξονική πλέξη καλωδίου. Για μεγάλους όγκους, κονιοποιούνται σε λουτρά γεμάτα με συγκολλήσεις χαμηλής θερμοκρασίας με την προσθήκη ροών.

Το πιο δημοφιλές και απλό τήγμα για επικασσιτέρωση είναι το κράμα χαμηλής τήξης «Rose» (κασσίτερος 25%, μόλυβδος 25%, βισμούθιο 50%), το σημείο τήξης του οποίου είναι 93-96°C. Χρησιμοποιώντας λαβίδες, τοποθετήστε τη σανίδα κάτω από τη στάθμη του υγρού τήγματος για 5-10 δευτερόλεπτα και, αφού την αφαιρέσετε, ελέγξτε εάν ολόκληρη η επιφάνεια του χαλκού είναι ομοιόμορφα καλυμμένη. Εάν είναι απαραίτητο, η λειτουργία επαναλαμβάνεται. Αμέσως μετά την αφαίρεση της σανίδας από το τήγμα, τα υπολείμματά της αφαιρούνται είτε με λαστιχένιο μάκτρο είτε με απότομη ανακίνηση σε κατεύθυνση κάθετη στο επίπεδο της σανίδας, κρατώντας την στον σφιγκτήρα. Ένας άλλος τρόπος για να αφαιρέσετε το υπολειμματικό κράμα Rose είναι να θερμάνετε την σανίδα σε ένα θερμαντικό ντουλάπι και να την ανακινήσετε. Η λειτουργία μπορεί να επαναληφθεί για να επιτευχθεί επίστρωση μονού πάχους. Για να αποφευχθεί η οξείδωση του θερμού τήγματος, προστίθεται γλυκερίνη στο δοχείο επικασσιτέρωσης έτσι ώστε το επίπεδό της να καλύπτει το τήγμα κατά 10 mm. Αφού ολοκληρωθεί η διαδικασία, η σανίδα πλένεται από τη γλυκερίνη σε τρεχούμενο νερό. Προσοχή!Αυτές οι εργασίες περιλαμβάνουν εργασία με εγκαταστάσεις και υλικά που εκτίθενται σε υψηλές θερμοκρασίες, επομένως για την αποφυγή εγκαυμάτων είναι απαραίτητο να χρησιμοποιείτε προστατευτικά γάντια, γυαλιά και ποδιές.

Η λειτουργία της επικασσιτέρωσης με κράμα κασσίτερου-μόλυβδου προχωρά με παρόμοιο τρόπο, αλλά η υψηλότερη θερμοκρασία του τήγματος περιορίζει το πεδίο εφαρμογής αυτής της μεθόδου σε συνθήκες βιοτεχνίας.

Μετά την επικασσιτέρωση, μην ξεχάσετε να καθαρίσετε τη σανίδα από τη ροή και να την απολιπάνετε καλά.

Εάν έχετε μεγάλη παραγωγήμπορεί να χρησιμοποιηθεί χημική επικασσιτέρωση.

Εφαρμογή προστατευτικής μάσκας

Οι επεμβάσεις με την εφαρμογή μιας προστατευτικής μάσκας επαναλαμβάνουν ακριβώς όλα όσα γράφτηκαν παραπάνω: εφαρμόζουμε φωτοανθεκτικό, το στεγνώνουμε, το μαυρίζουμε, κεντράρουμε τις φωτομάσκες της μάσκας, το εκθέτουμε, το αναπτύσσουμε, το πλένουμε και το μαυρίζουμε ξανά. Φυσικά, παρακάμπτουμε τα βήματα ελέγχου ποιότητας ανάπτυξης, χάραξης, αφαίρεσης φωτοανθεκτικού, επικασσιτέρωσης και διάτρησης. Στο τέλος, μαυρίστε τη μάσκα για 2 ώρες σε θερμοκρασία περίπου 90-100°C - θα γίνει δυνατή και σκληρή, σαν γυαλί. Η σχηματισμένη μάσκα προστατεύει την επιφάνεια του PP από εξωτερικές επιδράσεις και προστατεύει από θεωρητικά πιθανά βραχυκυκλώματα κατά τη λειτουργία. Παίζει επίσης σημαντικό ρόλο στην αυτόματη συγκόλληση: εμποδίζει τη συγκόλληση να «κάθεται» σε παρακείμενες περιοχές, βραχυκυκλώνοντάς τις.

Αυτό ήταν, η πλακέτα τυπωμένου κυκλώματος διπλής όψης με μάσκα είναι έτοιμη

Έπρεπε να φτιάξω ένα PP με αυτόν τον τρόπο με το πλάτος των κομματιών και το βήμα μεταξύ τους μέχρι 0,05 mm (!). Αλλά αυτό είναι ήδη έργο κοσμήματος. Και χωρίς μεγάλη προσπάθεια, μπορείτε να κάνετε PP με πλάτος διαδρομής και ένα βήμα μεταξύ τους 0,15-0,2 mm.

Δεν έβαλα μάσκα στον πίνακα που φαίνεται στις φωτογραφίες.

Πλακέτα τυπωμένου κυκλώματος στη διαδικασία εγκατάστασης εξαρτημάτων σε αυτήν

Και εδώ είναι η ίδια η συσκευή για την οποία κατασκευάστηκε το PP:

Αυτή είναι μια γέφυρα κινητής τηλεφωνίας που σας επιτρέπει να μειώσετε το κόστος των υπηρεσιών κινητής επικοινωνίας κατά 2-10 φορές για αυτό άξιζε να ασχοληθείτε με το PP;). Το PCB με συγκολλημένα εξαρτήματα βρίσκεται στη βάση. Κάποτε ήταν συνηθισμένο Φορτιστήςγια μπαταρίες κινητών τηλεφώνων.

Επιπλέον πληροφορίες

Επιμετάλλωση οπών

Μπορείτε ακόμη και να επιμεταλλώσετε τρύπες στο σπίτι. Για να γίνει αυτό, η εσωτερική επιφάνεια των οπών επεξεργάζεται με διάλυμα 20-30% νιτρικού αργύρου (λάπις). Στη συνέχεια η επιφάνεια καθαρίζεται με μάκτρο και η σανίδα στεγνώνει στο φως (μπορείτε να χρησιμοποιήσετε μια λάμπα UV). Η ουσία αυτής της λειτουργίας είναι ότι υπό την επίδραση του φωτός, το νιτρικό άργυρο αποσυντίθεται και τα εγκλείσματα αργύρου παραμένουν στον πίνακα. Στη συνέχεια, πραγματοποιείται χημική καθίζηση του χαλκού από το διάλυμα: θειικός χαλκός ( θειικός χαλκός) 2 g, καυστική σόδα 4 g, αμμωνία 25% 1 ml, γλυκερίνη 3,5 ml, φορμαλδεΰδη 10% 8-15 ml, νερό 100 ml. Η διάρκεια ζωής του παρασκευασμένου διαλύματος είναι πολύ μικρή. Μετά την απόθεση του χαλκού, η σανίδα πλένεται και στεγνώνει. Το στρώμα αποδεικνύεται πολύ λεπτό το πάχος του πρέπει να αυξηθεί στα 50 μικρά με γαλβανικά μέσα.

Λύση για την εφαρμογή επιμετάλλωσης χαλκού με ηλεκτρολυτική επιμετάλλωση:

Για 1 λίτρο νερό, 250 g θειικού χαλκού (θειικός χαλκός) και 50-80 g πυκνού θειικού οξέος. Η άνοδος είναι μια χάλκινη πλάκα αναρτημένη παράλληλα με το τμήμα που επικαλύπτεται. Η τάση πρέπει να είναι 3-4 V, πυκνότητα ρεύματος 0,02-0,3 A/cm 2, θερμοκρασία 18-30°C. Όσο χαμηλότερο είναι το ρεύμα, τόσο πιο αργή είναι η διαδικασία επιμετάλλωσης, αλλά τόσο καλύτερη είναι η προκύπτουσα επίστρωση.

Ένα θραύσμα μιας πλακέτας τυπωμένου κυκλώματος που δείχνει επιμετάλλωση στην τρύπα

Σπιτικά φωτοανθεκτικά

Φωτοανθεκτικό με βάση ζελατίνη και διχρωμικό κάλιο:

Πρώτη λύση: 15 g ζελατίνης ρίχνουμε 60 ml βρασμένο νερόκαι αφήνουμε να φουσκώσει για 2-3 ώρες. Αφού φουσκώσει η ζελατίνη, τοποθετήστε το δοχείο σε λουτρό νερού σε θερμοκρασία 30-40°C μέχρι να διαλυθεί τελείως η ζελατίνη.

Δεύτερο διάλυμα: διαλύστε 5 g διχρωμικού καλίου (χρωμική, ανοιχτόχρωμη πορτοκαλί σκόνη) σε 40 ml βρασμένου νερού. Διαλύεται σε χαμηλό, διάχυτο φως.

Ρίξτε το δεύτερο στο πρώτο διάλυμα με έντονη ανάδευση. Προσθέστε μερικές σταγόνες στο μείγμα που προκύπτει χρησιμοποιώντας μια πιπέτα. αμμωνίαμέχρι να ληφθεί το χρώμα του άχυρου. Το γαλάκτωμα εφαρμόζεται στην προετοιμασμένη σανίδα κάτω από πολύ χαμηλό φως. Η σανίδα στεγνώνει μέχρι να μην κολλήσει σε θερμοκρασία δωματίου σε απόλυτο σκοτάδι. Μετά την έκθεση, ξεπλύνετε τη σανίδα κάτω από χαμηλό φως περιβάλλοντος σε ζεστό τρεχούμενο νερό μέχρι να αφαιρεθεί η μη μαυρισμένη ζελατίνη. Για να αξιολογήσετε καλύτερα το αποτέλεσμα, μπορείτε να βάψετε περιοχές με ζελατίνη που δεν έχει αφαιρεθεί με διάλυμα υπερμαγγανικού καλίου.

Βελτιωμένο σπιτικό φωτοανθεκτικό:

Πρώτο διάλυμα: 17 g ξυλόκολλας, 3 ml υδατικού διαλύματος αμμωνίας, 100 ml νερού, αφήστε να διογκωθεί για μια μέρα και μετά θερμαίνετε σε υδατόλουτρο στους 80°C μέχρι να διαλυθεί πλήρως.

Δεύτερο διάλυμα: 2,5 g διχρωμικό κάλιο, 2,5 g διχρωμικό αμμώνιο, 3 ml υδατικού διαλύματος αμμωνίας, 30 ml νερού, 6 ml αλκοόλης.

Όταν το πρώτο διάλυμα κρυώσει στους 50°C, ρίξτε το δεύτερο διάλυμα σε αυτό με έντονη ανάδευση και διηθήστε το μείγμα που προκύπτει ( αυτή και οι επόμενες λειτουργίες πρέπει να εκτελούνται σε σκοτεινό δωμάτιο, ηλιακό φωςΑπαράδεκτος!). Το γαλάκτωμα εφαρμόζεται σε θερμοκρασία 30-40°C. Συνεχίστε όπως στην πρώτη συνταγή.

Φωτοανθεκτικό με βάση το διχρωμικό αμμώνιο και την πολυβινυλική αλκοόλη:

Παρασκευάστε το διάλυμα: πολυβινυλική αλκοόλη 70-120 g/l, διχρωμικό αμμώνιο 8-10 g/l, αιθανόλη 100-120 g/l. Αποφύγετε το έντονο φως!Εφαρμογή σε 2 στρώσεις: πρώτη στρώση στέγνωμα 20-30 λεπτά στους 30-45°C δεύτερη στρώση στέγνωμα 60 λεπτά στους 35-45°C. Προγραμματιστής διάλυμα αιθυλικής αλκοόλης 40%.

Χημική επικασσιτέρωση

Πρώτα απ 'όλα, πρέπει να διαλέξετε την σανίδα για να αφαιρέσετε το σχηματισμένο οξείδιο του χαλκού: 2-3 δευτερόλεπτα σε διάλυμα υδροχλωρικού οξέος 5%, ακολουθούμενο από ξέπλυμα με τρεχούμενο νερό.

Αρκεί απλώς να πραγματοποιήσετε χημική επικασσιτέρωση βυθίζοντας τη σανίδα σε υδατικό διάλυμα που περιέχει χλωριούχο κασσίτερο. Η απελευθέρωση κασσίτερου στην επιφάνεια μιας επικάλυψης χαλκού συμβαίνει όταν βυθίζεται σε διάλυμα άλατος κασσίτερου στο οποίο το δυναμικό του χαλκού είναι πιο ηλεκτραρνητικό από το υλικό επικάλυψης. Η αλλαγή του δυναμικού προς την επιθυμητή κατεύθυνση διευκολύνεται με την εισαγωγή ενός συμπλοκοποιητικού προσθέτου, θειοκαρβαμιδίου (θειουρία), στο διάλυμα άλατος κασσιτέρου. Αυτός ο τύπος διαλύματος έχει την ακόλουθη σύνθεση (g/l):

Μεταξύ των διαλυμάτων που αναφέρονται, τα διαλύματα 1 και 2 είναι τα πιο συνηθισμένα Μερικές φορές, προτείνεται η χρήση απορρυπαντικού Progress σε ποσότητα 1 ml/l ως επιφανειοδραστικό για το 1ο διάλυμα. Η προσθήκη 2-3 g/l νιτρικού βισμούθιου στο 2ο διάλυμα οδηγεί στην καθίζηση ενός κράματος που περιέχει έως και 1,5% βισμούθιο, το οποίο βελτιώνει την ικανότητα συγκόλλησης της επίστρωσης (αποτρέπει τη γήρανση) και αυξάνει σημαντικά τη διάρκεια ζωής του τελικού PCB πριν από τη συγκόλληση συστατικά.

Για τη διατήρηση της επιφάνειας, χρησιμοποιούνται σπρέι αεροζόλ με βάση συνθέσεις ροής. Μετά το στέγνωμα, το βερνίκι που εφαρμόζεται στην επιφάνεια του τεμαχίου εργασίας σχηματίζει μια ισχυρή, λεία μεμβράνη που αποτρέπει την οξείδωση. Μία από τις δημοφιλείς ουσίες είναι το "SOLDERLAC" από το Cramolin. Η επακόλουθη συγκόλληση πραγματοποιείται απευθείας στην επεξεργασμένη επιφάνεια χωρίς πρόσθετη αφαίρεση βερνικιού. Σε ιδιαίτερα κρίσιμες περιπτώσεις συγκόλλησης, το βερνίκι μπορεί να αφαιρεθεί με διάλυμα αλκοόλης.

Τα διαλύματα τεχνητής επικασσιτέρωσης φθείρονται με την πάροδο του χρόνου, ειδικά όταν εκτίθενται στον αέρα. Επομένως, εάν κάνετε μεγάλες παραγγελίες σπάνια, τότε προσπαθήστε να παρασκευάσετε μια μικρή ποσότητα διαλύματος αμέσως, επαρκή για να κονιοποιήσετε την απαιτούμενη ποσότητα PP και αποθηκεύστε το υπόλοιπο διάλυμα σε κλειστό δοχείο (μπουκάλια του τύπου που χρησιμοποιούνται στη φωτογραφία που δεν αφήστε τον αέρα να περάσει είναι ιδανικά). Είναι επίσης απαραίτητο να προστατεύεται το διάλυμα από μόλυνση, η οποία μπορεί να υποβαθμίσει σημαντικά την ποιότητα της ουσίας.

Συμπερασματικά, θέλω να πω ότι είναι ακόμα καλύτερο να χρησιμοποιείτε έτοιμα φωτοανθεκτικά και να μην ενοχλείτε με τρύπες μετάλλωσης στο σπίτι, δεν θα έχετε εξαιρετικά αποτελέσματα.

Ευχαριστώ πολύ τον υποψήφιο χημικών επιστημών Filatov Igor Evgenievichγια διαβουλεύσεις για θέματα που σχετίζονται με τη χημεία.

Θέλω επίσης να εκφράσω την ευγνωμοσύνη μου Ιγκόρ Τσουντάκοφ».

ΣΕ ΠρόσφαταΤα ραδιοηλεκτρονικά ως χόμπι κερδίζουν δημοτικότητα στον κόσμο οι άνθρωποι ενδιαφέρονται να δημιουργήσουν ηλεκτρονικές συσκευές με τα χέρια τους. Υπάρχει ένας τεράστιος αριθμός κυκλωμάτων στο Διαδίκτυο, από απλά έως σύνθετα, που εκτελούν διάφορες εργασίες, έτσι ώστε ο καθένας να μπορεί να βρει κάτι που του αρέσει στον κόσμο των ραδιοηλεκτρονικών.

Αναπόσπαστο μέρος κάθε ηλεκτρονικής συσκευής είναι η πλακέτα τυπωμένου κυκλώματος. Είναι μια πλάκα από διηλεκτρικό υλικό πάνω στην οποία εφαρμόζονται αγώγιμες διαδρομές χαλκού που συνδέουν ηλεκτρονικά εξαρτήματα. Καθένας από αυτούς που θέλουν να μάθουν πώς να συναρμολογούν ηλεκτρικά κυκλώματα ομορφη ΘΕΑπρέπει να μάθει πώς να φτιάχνει αυτές τις ίδιες πλακέτες τυπωμένων κυκλωμάτων.

Υπάρχουν προγράμματα υπολογιστών που σας επιτρέπουν να σχεδιάσετε ένα μοτίβο κομματιών της πλακέτας τυπωμένου κυκλώματος σε μια βολική διεπαφή, η πιο δημοφιλής από τις οποίες είναι. Η διάταξη της πλακέτας τυπωμένου κυκλώματος πραγματοποιείται σύμφωνα με το διάγραμμα κυκλώματος της συσκευής, δεν υπάρχει τίποτα περίπλοκο σε αυτό, απλά πρέπει να συνδέσετε τα απαραίτητα εξαρτήματα. Επιπλέον, πολλά διαγράμματα κυκλωμάτων ηλεκτρονικών συσκευών στο Διαδίκτυο συνοδεύονται ήδη από έτοιμα σχέδια πλακέτας τυπωμένου κυκλώματος.

Μια καλή πλακέτα τυπωμένου κυκλώματος είναι το κλειδί για τη μακρά και ευχάριστη λειτουργία της συσκευής, επομένως θα πρέπει να προσπαθήσετε να την κάνετε όσο το δυνατόν πιο προσεκτικά και αποτελεσματικά. Η πιο συνηθισμένη μέθοδος κατασκευής τυπωμένων στο σπίτι είναι η λεγόμενη «», ή «τεχνολογία σιδερώματος με λέιζερ». Έχει κερδίσει μεγάλη δημοτικότητα επειδή δεν απαιτεί πολύ χρόνο, δεν απαιτεί σπάνια συστατικά και δεν είναι τόσο δύσκολο να το μάθεις. Εν συντομία, το LUT μπορεί να περιγραφεί ως εξής: ας υποθέσουμε ότι υπάρχει ένα μοτίβο κομματιών που σχεδιάζονται σε έναν υπολογιστή. Στη συνέχεια, αυτό το σχέδιο πρέπει να εκτυπωθεί σε ειδικό χαρτί θερμικής μεταφοράς, να μεταφερθεί σε textolite, στη συνέχεια να χαραχθεί η περίσσεια του χαλκού από την σανίδα, να ανοίξουν τρύπες στα σωστά σημεία και να κονσερβοποιηθούν οι ράγες. Ας δούμε όλη τη διαδικασία βήμα προς βήμα:

Εκτύπωση σχεδίου πίνακα

1) Εκτύπωση σχεδίου σε χαρτί θερμικής μεταφοράς. Μπορείτε να αγοράσετε ένα τέτοιο χαρτί, για παράδειγμα, στο Aliexpress, όπου κοστίζει απλές πένες - 10 ρούβλια ανά φύλλο Α4. Αντίθετα, μπορείτε να χρησιμοποιήσετε οποιοδήποτε άλλο γυαλιστερό χαρτί, για παράδειγμα, από περιοδικά. Ωστόσο, η ποιότητα της μεταφοράς τόνερ από τέτοιο χαρτί μπορεί να είναι πολύ χειρότερη. Μερικοί άνθρωποι χρησιμοποιούν γυαλιστερό φωτογραφικό χαρτί Lomond, μια καλή επιλογή, αν όχι για την τιμή, τέτοιο φωτογραφικό χαρτί κοστίζει πολύ περισσότερο. Συνιστώ να προσπαθήσετε να εκτυπώσετε το σχέδιο σε διαφορετικά χαρτιά και στη συνέχεια να συγκρίνετε ποιο έχει το καλύτερο αποτέλεσμα.

Ένα άλλο σημαντικό σημείο κατά την εκτύπωση μιας εικόνας είναι οι ρυθμίσεις του εκτυπωτή. Είναι επιτακτική ανάγκη να απενεργοποιήσετε την εξοικονόμηση γραφίτη, αλλά η πυκνότητα πρέπει να ρυθμιστεί στο μέγιστο, γιατί όσο πιο παχύ είναι το στρώμα γραφίτη, τόσο το καλύτερο για τους σκοπούς μας.

Πρέπει επίσης να λάβετε υπόψη το γεγονός ότι το σχέδιο θα μεταφερθεί στον textolite σε μια κατοπτρική εικόνα, επομένως πρέπει να προβλέψετε εκ των προτέρων εάν πρέπει ή όχι να αντικατοπτρίσετε το σχέδιο πριν από την εκτύπωση. Αυτό είναι ιδιαίτερα σημαντικό σε πλακέτες με μικροκυκλώματα, επειδή δεν θα είναι δυνατή η εγκατάσταση τους στην άλλη πλευρά.

Προετοιμασία PCB για μεταφορά σχεδίου σε αυτό

2) Το δεύτερο στάδιο είναι η προετοιμασία του textolite για τη μεταφορά του σχεδίου πάνω του. Τις περισσότερες φορές, ο textolite πωλείται σε κομμάτια διαστάσεων 70x100 ή 100x150 mm. Πρέπει να κόψετε ένα κομμάτι που να ταιριάζει στις διαστάσεις της σανίδας, με περιθώριο 3-5 mm στις άκρες. Είναι πιο βολικό να πριονίζετε το PCB με σιδηροπρίονο ή παζλ σε ακραίες περιπτώσεις, μπορεί να κοπεί με μεταλλικό ψαλίδι. Στη συνέχεια, αυτό το κομμάτι PCB θα πρέπει να σκουπιστεί με λεπτό γυαλόχαρτο ή μια σκληρή γόμα. Θα σχηματιστούν μικρές, μικρές γρατσουνιές στην επιφάνεια του φύλλου χαλκού. Ακόμα κι αν το PCB αρχικά φαίνεται απόλυτα ομαλό, αυτό το βήμα είναι απαραίτητο, διαφορετικά θα είναι δύσκολο να το κονσεροποιήσετε αργότερα. Μετά το τρίψιμο, η επιφάνεια πρέπει να σκουπιστεί με οινόπνευμα ή διαλύτη για να ξεπλυθεί η σκόνη και τα λιπαρά σημάδια στα χέρια. Μετά από αυτό, δεν μπορείτε να αγγίξετε την επιφάνεια του χαλκού.

Μεταφορά του σχεδίου στον έτοιμο textolite

3) Το τρίτο στάδιο είναι το πιο κρίσιμο. Είναι απαραίτητο να μεταφέρετε το σχέδιο που είναι τυπωμένο σε χαρτί θερμικής μεταφοράς στον προετοιμασμένο textolite. Για να το κάνετε αυτό, κόψτε το χαρτί όπως φαίνεται στη φωτογραφία, αφήνοντας λίγο περιθώριο γύρω από τις άκρες. Σε μια επίπεδη ξύλινη σανίδα τοποθετούμε το χαρτί με το σχέδιο στραμμένο προς τα πάνω, μετά απλώνουμε από πάνω textolite, χαλκό στο χαρτί. Λυγίζουμε τις άκρες του χαρτιού σαν να αγκαλιάζει ένα κομμάτι PCB. Μετά από αυτό, αναποδογυρίστε προσεκτικά το σάντουιτς έτσι ώστε το χαρτί να είναι από πάνω. Ελέγχουμε ότι το σχέδιο δεν έχει μετατοπιστεί πουθενά σε σχέση με το PCB και τοποθετούμε ένα καθαρό κομμάτι συνηθισμένου λευκού χαρτιού γραφείου από πάνω έτσι ώστε να καλύπτει ολόκληρο το σάντουιτς.

Τώρα το μόνο που μένει είναι να θερμανθεί καλά όλο το αντικείμενο και όλο το τόνερ από το χαρτί θα καταλήξει στο PCB. Πρέπει να εφαρμόσετε ένα θερμαινόμενο σίδερο από πάνω και να ζεστάνετε το σάντουιτς για 30-90 δευτερόλεπτα. Ο χρόνος θέρμανσης επιλέγεται πειραματικά και εξαρτάται σε μεγάλο βαθμό από τη θερμοκρασία του σιδήρου. Εάν ο γραφίτης μεταφέρεται άσχημα και παραμένει στο χαρτί, πρέπει να το διατηρήσετε περισσότερο, αλλά αν, αντίθετα, τα κομμάτια μεταφέρονται, αλλά λερωθούν, αυτό είναι σαφές σημάδι υπερθέρμανσης. Δεν χρειάζεται να ασκηθεί πίεση στο σίδερο είναι αρκετό. Μετά το ζέσταμα, πρέπει να αφαιρέσετε το σίδερο και να σιδερώσετε το ακόμα καυτό τεμάχιο εργασίας με μια μπατονέτα, σε περίπτωση που σε ορισμένα σημεία το τόνερ δεν μεταφέρθηκε καλά κατά το σιδέρωμα. Μετά από αυτό, το μόνο που μένει είναι να περιμένετε μέχρι να κρυώσει η μελλοντική πλακέτα και να αφαιρέσετε το χαρτί θερμικής μεταφοράς. Μπορεί να μην πετύχει την πρώτη φορά, δεν πειράζει, γιατί η εμπειρία έρχεται με τον καιρό.

Εγχάραξη PCB

4) Το επόμενο στάδιο είναι η χάραξη. Οποιαδήποτε περιοχή φύλλου χαλκού που δεν καλύπτεται από γραφίτη θα πρέπει να αφαιρεθεί, αφήνοντας ανέγγιχτο τον χαλκό κάτω από το τόνερ. Πρώτα πρέπει να προετοιμάσετε μια λύση για τη χάραξη χαλκού, η απλούστερη, πιο προσιτή και φθηνότερη επιλογή είναι μια λύση κιτρικό οξύ, άλατα και υπεροξείδιο του υδρογόνου. Σε ένα πλαστικό ή γυάλινο δοχείο πρέπει να αναμίξετε μία ή δύο κουταλιές της σούπας κιτρικό οξύ και ένα κουταλάκι του γλυκού επιτραπέζιο αλάτι ανά ποτήρι νερό. Οι αναλογίες δεν παίζουν μεγάλο ρόλο, μπορείτε να το ρίξετε με το μάτι. Ανακατεύουμε καλά και το διάλυμα είναι έτοιμο. Πρέπει να βάλετε τον πίνακα σε αυτό, να εντοπίσετε, για να επιταχύνετε τη διαδικασία. Μπορείτε επίσης να θερμάνετε ελαφρώς το διάλυμα, αυτό θα αυξήσει περαιτέρω την ταχύτητα της διαδικασίας. Μετά από περίπου μισή ώρα, όλος ο περίσσιος χαλκός θα χαραχθεί και θα μείνουν μόνο τα ίχνη.

Ξεπλύνετε το τόνερ από τις γραμμές

5) Το πιο δύσκολο κομμάτι έχει τελειώσει. Στο πέμπτο στάδιο, όταν η πλακέτα είναι ήδη χαραγμένη, πρέπει να ξεπλύνετε το τόνερ από τις ράγες με διαλύτη. Πλέον προσιτή επιλογή- γυναικείο καθαριστικό νυχιών, κοστίζει μια δεκάρα και σχεδόν κάθε γυναίκα το έχει. Μπορείτε επίσης να χρησιμοποιήσετε κοινούς διαλύτες, όπως ακετόνη. Χρησιμοποιώ πετρελαϊκό διαλύτη, αν και βρωμάει πολύ, δεν αφήνει κανένα μαύρο σημάδι στον πίνακα. Ως τελευταία λύση, μπορείτε να αφαιρέσετε το τόνερ τρίβοντας καλά την σανίδα με γυαλόχαρτο.

Ανοίξτε τρύπες στον πίνακα

6) Διάνοιξη οπών. Θα χρειαστείτε ένα μικρό τρυπάνι με διάμετρο 0,8 - 1 mm. Τα συμβατικά τρυπάνια χάλυβα υψηλής ταχύτητας γίνονται γρήγορα θαμπά στο PCB, επομένως είναι καλύτερο να χρησιμοποιείτε τρυπάνια καρβιδίου βολφραμίου, αν και είναι πιο εύθραυστα. Τρυπάω σανίδες χρησιμοποιώντας ένα μοτέρ από ένα παλιό πιστολάκι μαλλιών με ένα μικρό τσοκ, οι τρύπες είναι λείες και χωρίς γρέζια. Δυστυχώς, το τελευταίο τρυπάνι καρβιδίου έσπασε την πιο ακατάλληλη στιγμή, οπότε μόνο οι μισές τρύπες έχουν ανοίξει στις φωτογραφίες. Τα υπόλοιπα μπορούν να τρυπηθούν αργότερα.

Στερεώστε τις ράγες

7) Το μόνο που μένει είναι να κασσιτερωθούν οι χάλκινες ράγες, δηλ. καλύψτε με ένα στρώμα συγκόλλησης. Στη συνέχεια, δεν θα οξειδωθούν με την πάροδο του χρόνου και ο ίδιος ο πίνακας θα γίνει όμορφος και λαμπερός. Πρώτα πρέπει να εφαρμόσετε ροή στις ράγες και στη συνέχεια να μετακινήσετε γρήγορα ένα συγκολλητικό σίδερο με μια σταγόνα συγκόλλησης πάνω τους. Δεν πρέπει να εφαρμόσετε ένα υπερβολικά παχύ στρώμα συγκόλλησης, διαφορετικά οι τρύπες μπορεί να κλείσουν και η σανίδα θα φαίνεται ατημέλητη.

Σε αυτό το σημείο, η διαδικασία κατασκευής της πλακέτας τυπωμένου κυκλώματος έχει ολοκληρωθεί και τώρα μπορείτε να συγκολλήσετε εξαρτήματα σε αυτήν. Υλικό που παρέχεται για τον ιστότοπο Radioschemes από τον Mikhail Gretsky, [email προστατευμένο]

Συζητήστε το άρθρο ΚΑΤΑΣΚΕΥΗ ΕΝΤΥΠΩΜΕΝΩΝ ΠΙΝΑΚΩΝ ΜΕ LUT

Δεδομένου ότι σπουδάζω μηχανικός, συχνά κάνω έργα στο σπίτι με αρκετά απλά ηλεκτρονικά κυκλώματακαι για αυτό συχνά φτιάχνω μόνος μου πλακέτες τυπωμένων κυκλωμάτων.

Τι είναι μια πλακέτα τυπωμένου κυκλώματος;

Μια πλακέτα τυπωμένου κυκλώματος (PCB) χρησιμοποιείται για τη μηχανική συναρμολόγηση εξαρτημάτων ραδιοφώνου και τη σύνδεση τους ηλεκτρικά χρησιμοποιώντας αγώγιμα μοτίβα, επιθέματα και άλλα εξαρτήματα χαραγμένα στο στρώμα χαλκού της πλαστικοποιημένης γκοφρέτας.

Το PCB περιέχει προσχεδιασμένες χάλκινες ράγες. Ο σωστός σχεδιασμός των συνδέσεων μέσω αυτών των ιχνών μειώνει την ποσότητα του χρησιμοποιούμενου σύρματος και επομένως το μέγεθος της ζημιάς που προκαλείται από σπασμένες συνδέσεις. Τα εξαρτήματα τοποθετούνται στο PCB με συγκόλληση.

Μέθοδοι δημιουργίας

Υπάρχουν τρεις κύριοι τρόποι για να φτιάξετε πλακέτες τυπωμένων κυκλωμάτων με τα χέρια σας:

- Τεχνολογία κατασκευής πλακέτας τυπωμένου κυκλώματος LUT

- Χειροκίνητη σχεδίαση κομματιών

- Χαλκογραφία σε μηχανή λέιζερ

Η μέθοδος χάραξης με λέιζερ είναι βιομηχανική, οπότε θα σας πω περισσότερα για τις δύο πρώτες μεθόδους κατασκευής.

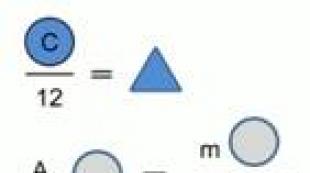

Βήμα 1: Δημιουργήστε μια διάταξη PCB

Συνήθως η καλωδίωση γίνεται με μετατροπή σχηματικό διάγραμμαχρησιμοποιώντας ειδικά προγράμματα. Υπάρχουν πολλά δωρεάν προγράμματαδιαθέσιμο στο κοινό, για παράδειγμα:

Δημιούργησα τη διάταξη χρησιμοποιώντας το πρώτο πρόγραμμα.

Μην ξεχάσετε να επιλέξετε DPIG 1200 στις ρυθμίσεις εικόνας (Αρχείο – Εξαγωγή – Εικόνα) για η καλύτερη ποιότηταεικόνες.

Βήμα 2: Υλικά σανίδας

(κείμενο στη φωτογραφία):

- Περιοδικά ή διαφημιστικά φυλλάδια

- Εκτυπωτής με λέιζερ

- Κανονικό σίδερο

- Laminate χαλκού για PP

- Διάλυμα χάραξης

- Σφουγγάρι αφρού

- Διαλύτης (π.χ. ακετόνη)

- Σύρμα σε πλαστική μόνωση

Θα χρειαστείτε επίσης: μόνιμο δείκτη, κοφτερό μαχαίρι, γυαλόχαρτο, χαρτοπετσέτες, βαμβάκι, παλιά ρούχα.

Θα εξηγήσω την τεχνολογία χρησιμοποιώντας το παράδειγμα της κατασκευής ΡΡ διακόπτης αφήςμε IC555.

Βήμα 3: Εκτυπώστε τη διάταξη

Εκτυπώστε τη διάταξη του κυκλώματος σε ένα φύλλο γυαλιστερού ή φωτογραφικού χαρτιού Α4 χρησιμοποιώντας έναν εκτυπωτή λέιζερ. Μην ξεχάσεις:

- Πρέπει να εκτυπώσετε την εικόνα ως κατοπτρική εικόνα.

- Επιλέξτε "Print All Black" στις ρυθμίσεις του λογισμικού σχεδίασης PCB και του εκτυπωτή laser

- Βεβαιωθείτε ότι η εικόνα θα εκτυπωθεί στη γυαλιστερή πλευρά του φύλλου.

Βήμα 4: Κόψτε την σανίδα από το laminate

Κόψτε ένα κομμάτι laminate στο ίδιο μέγεθος με την εικόνα διάταξης PCB.

Βήμα 5: Τρίψιμο της σανίδας

Χρησιμοποιήστε χαλύβδινο μαλλί ή τη λειαντική πλευρά ενός σφουγγαριού πιάτων για να τρίψετε την πλευρά του φύλλου. Αυτό είναι απαραίτητο για την αφαίρεση του φιλμ οξειδίου και του φωτοευαίσθητου στρώματος.

Η εικόνα ταιριάζει καλύτερα σε μια τραχιά επιφάνεια.

Βήμα 6: Επιλογές κατασκευής κυκλώματος

Επιλογή 1:

LUT: μεταφορά μιας εικόνας τυπωμένης σε ένα γυαλιστερό στρώμα χαρτιού σε μια στρώση φύλλου laminate. Τοποθετήστε την εκτυπωμένη εικόνα σε οριζόντια επιφάνεια με την πλευρά του γραφίτη προς τα πάνω. Τοποθετήστε το στρώμα χαλκού στην κορυφή του πίνακα πάνω από την εικόνα. Η εικόνα πρέπει να τοποθετηθεί ομοιόμορφα σε σχέση με τις άκρες. Στερεώστε το laminate και την εικόνα και στις δύο πλευρές με ταινία, έτσι ώστε το χαρτί να μην μπορεί να μετακινηθεί στο κολλώδες στρώμα της ταινίας.

Επιλογή 2:

Σχεδίαση ιχνών με μόνιμο μαρκαδόρο: χρησιμοποιώντας την εκτυπωμένη διάταξη ως δείγμα, σχεδιάστε το διάγραμμα πάνω στη χάλκινη στρώση ενός κομματιού laminate, πρώτα με ένα απλό μολύβι και μετά χαράξτε το με μόνιμο μαύρο μαρκαδόρο.

Βήμα 7: Σιδερώστε την εικόνα

- Η εκτυπωμένη εικόνα πρέπει να σιδερωθεί. Προθερμάνετε το σίδερο στη μέγιστη θερμοκρασία.

- βάλτε το σε μια επίπεδη επιφάνεια ξύλινη επιφάνειακαθαρό ύφασμα απορριμμάτων, τοποθετήστε τη μελλοντική πλακέτα πάνω της με το στρώμα χαλκού στραμμένο προς τα επάνω με την εικόνα του κυκλώματος πιεσμένη σε αυτήν.

- Από τη μια πλευρά, πιέστε τον πίνακα με ένα χέρι με μια πετσέτα, από την άλλη, πιέστε τον με ένα σίδερο. Κρατήστε το σίδερο για 10 δευτερόλεπτα και μετά ξεκινήστε το σιδέρωμα με το χαρτί πιέζοντας ελαφρά για 5-15 λεπτά.

- Σιδερώστε καλά τις άκρες - με πίεση, μετακινώντας αργά το σίδερο.

- Το πάτημα για μεγάλο χρονικό διάστημα λειτουργεί καλύτερα από το να χαϊδεύετε συνεχώς.

- Το τόνερ πρέπει να λιώσει και να κολλήσει στο στρώμα χαλκού.

Βήμα 8: Καθαρισμός της σανίδας

Αφού το σιδερώσετε, το βάζετε σε ζεστό νερό για περίπου 10 λεπτά. Το χαρτί θα βραχεί και μπορεί να αφαιρεθεί. Αφαιρέστε το χαρτί σε χαμηλή γωνία και κατά προτίμηση χωρίς υπολείμματα.

Μερικές φορές τα σωματίδια των ιχνών αφαιρούνται από το χαρτί.

Το λευκό ορθογώνιο στις φωτογραφίες σηματοδοτεί το σημείο όπου τα κομμάτια μεταφέρθηκαν κακώς και στη συνέχεια αποκαταστάθηκαν με μαύρο μόνιμο μαρκαδόρο.

Βήμα 9: Χαλκογραφία

Πρέπει να είστε εξαιρετικά προσεκτικοί κατά τη χάραξη.

- φορέστε πρώτα λαστιχένια γάντια ή γάντια με πλαστική επικάλυψη

- καλύψτε το πάτωμα με εφημερίδες για κάθε ενδεχόμενο

- γεμίστε το πλαστικό κουτί με νερό

- προσθέστε 2-3 κουταλάκια του γλυκού σκόνη χλωριούχου σιδήρου στο νερό

- Μουλιάστε τη σανίδα στο διάλυμα για περίπου 30 λεπτά

- ο χλωριούχος σίδηρος θα αντιδράσει με τον χαλκό και ο χαλκός, που δεν προστατεύεται από ένα στρώμα τόνερ, θα εισέλθει σε διάλυμα

- για να ελέγξετε πώς εξελίσσεται η χάραξη των εσωτερικών τμημάτων της σανίδας, αφαιρέστε την πλακέτα από το διάλυμα με πένσα εάν το εσωτερικό μέρος δεν έχει καθαριστεί ακόμη από χαλκό, αφήστε το στο διάλυμα για λίγο ακόμα.

Αναδεύστε ελαφρά το διάλυμα για να γίνει η αντίδραση πιο ενεργή. Στο διάλυμα σχηματίζονται χλωριούχος χαλκός και χλωριούχος σίδηρος.

Ελέγξτε κάθε δύο με τρία λεπτά για να βεβαιωθείτε ότι έχει αφαιρεθεί όλος ο χαλκός από την πλακέτα.

Βήμα 10: Ασφάλεια

Μην αγγίζετε το διάλυμα με απροστάτευτα χέρια, βεβαιωθείτε ότι χρησιμοποιείτε γάντια.

Η φωτογραφία δείχνει πώς γίνεται η χάραξη.

Βήμα 11: Απόρριψη του διαλύματος

Το διάλυμα τουρσί είναι τοξικό για τα ψάρια και άλλα υδρόβια ζώα.

Μην ρίχνετε το χρησιμοποιημένο διάλυμα στο νεροχύτη είναι παράνομο και μπορεί να βλάψει τους σωλήνες.

Αραιώστε το διάλυμα για να μειώσετε τη συγκέντρωση και μόνο μετά χύστε το στο δημόσιο αποχετευτικό δίκτυο.

Βήμα 12: Ολοκλήρωση της διαδικασίας παραγωγής

Η φωτογραφία δείχνει για σύγκριση δύο πλακέτες τυπωμένων κυκλωμάτων κατασκευασμένων με χρήση LUT και μόνιμου μαρκαδόρου.

Τοποθετήστε μερικές σταγόνες διαλύτη (το ντεμακιγιάζ νυχιών είναι μια χαρά) σε μια μπατονέτα και αφαιρέστε το υπόλοιπο τόνερ από την πλακέτα, θα πρέπει να σας μείνουν μόνο ίχνη χαλκού. Συνεχίστε προσεκτικά και στη συνέχεια στεγνώστε τη σανίδα με ένα καθαρό πανί. Κόψτε τη σανίδα στο επιθυμητό μέγεθος και τρίψτε τις άκρες.

Ανοίξτε τρύπες στερέωσης και κολλήστε όλα τα εξαρτήματα στην πλακέτα.

Βήμα 13: Συμπέρασμα

- Η τεχνολογία σιδερώματος λέιζερ είναι αρκετά αποτελεσματική μέθοδοςκατασκευή τυπωμένων κυκλωμάτων στο σπίτι. Εάν τα κάνετε όλα προσεκτικά, κάθε μονοπάτι θα είναι καθαρό.

- Η ανίχνευση με μόνιμο μαρκαδόρο περιορίζεται από τις καλλιτεχνικές μας δεξιότητες. Αυτή η μέθοδος είναι κατάλληλη για τα πιο απλά κυκλώματα για κάτι πιο περίπλοκο, είναι καλύτερο να φτιάξετε μια πλακέτα χρησιμοποιώντας την πρώτη μέθοδο.