Як зняти ел двигун із радянської соковижималки. Як полагодити соковитискач своїми руками, типи двигунів

Наявність соковижималки у господарстві рано чи пізно поставить власника перед необхідністю ремонту. Щодо проста конструкціяне завжди вимагає втручання спеціаліста та дозволяє виконати ремонт соковижималки своїми руками. Головне, мати уявлення про влаштування подібних приладів та мати деякий досвід роботи з електроприладами.

Нюанси пристрою залежать від принципу дії побутових приладівдля віджиму. Більшість із них відносяться до:

- відцентровим,

- шнековим,

- призначеним для переробки цитрусових.

Відцентрові моделі наводяться в дію електромотором. Їхні шнекові аналоги та варіанти для цитрусових можуть бути виконані з ручним приводомчи електричним. Ручні механізми значно простіші при ремонті, електроприлади викликають більше складнощів особливо при неполадках двигуна.

Можливі несправності

Найнадійніші брендові соковижималки можуть постраждати та перестати справно функціонувати через:

- нехтування правилами експлуатації;

- механічних ушкоджень;

- зносу елементів конструкції;

- перепадів напруги у мережі.

Серед правил експлуатації, які найчастіше порушуються користувачами, переважають:

- спроба переробки продуктів, що не відповідають призначенню;

- перевищення обсягу завантаження однієї переробки;

- неправильний догляд після використання.

Усі несправності можна розділити на поломки, що усуваються простим ремонтом самостійно та несправності, для усунення яких потрібно залучення спеціаліста. До перших відносяться поломки в результаті мехпорвіжень та зносу, які можна усунути простою заміною деталей. Другі пов'язані із пошкодженнями двигуна.

Усунення несправностей

Якщо прилад вийшов з ладу в процесі експлуатації перед усуненням поломки, необхідно відключити його від мережі та дочекатися повної зупинки. До частих несправностей відносяться:

- відсутність реакції на підключення до мережі;

- гул у руховому відсіку та відсутність обертання валу;

- сторонні вібрації.

Часті та інтенсивні динамічні навантаження можуть прискорити зношування деталей конструкції, викликати механічні пошкодження. У цьому випадку після розбирання конструкції необхідно встановити деталь, що вийшла з ладу, і замінити її.

Зазвичай це:

- сальники,

- шестерні,

- підшипники,

- насадки,

- сітка.

Ремонт приводу

Із заміною таких деталей упорається відносно легко. До серйозніших проблем належить несправність приводу. Для її усунення потрібно:

- витягнути двигун із корпусу;

- провести зовнішній огляд;

- виконати продзвон обмоток.

При виході з експлуатації зовнішніх деталей виконується їх заміна. Більшість із них можна підібрати самостійно та перевстановити. Проблеми з обмоткою вимагатимуть її оновлення.

За дотримання правил експлуатації поломки двигуна відносно рідкісне явище. Їх виникнення може вимагати серйозного втручання, що завжди виправдано, з економічної погляду. У таких випадках найкращий вихід із ситуації віднести свій апарат до сервісного центру та/або проконсультуватися зі спеціалістами.

Але в будь-якому випадку для з'ясування причин несправності та виконання ремонту своїми руками буде потрібно демонтаж конструкції.

Розбирання

Ця процедура повинна виконуватися регулярно після кожного використання для очищення від залишків макухи та м'якоті, промивання пристрою. Незалежно від особливостей конструкції, демонтаж для обслуговування зазвичай не викликає труднощів і виконується відносно швидко. Для розбирання роторного апарату необхідно:

- витягти штовхач із завантажувального отвору;

- розблокувати кріплення;

- видалити кришку подрібнювача;

- зняти кошик із терткою зі шківа та витягти його з корпусу;

- прибрати бачок для віджимання.

Аналогічним чином розбирається вертикальна вичавка зі шнеком. Для демонтажу горизонтального аналога потрібно від'єднати вузол з механізмом віджиму від корпусу з двигуном, потім зняти:

- лоток подачі;

- пристрій видачі соку та макухи;

- шнек чи шнеки.

Після демонтажу можна переходити до обслуговування або ремонту приладу із заміною відповідних елементів.

Демонтаж двигуна

Його витяг з корпусу складніша процедура. Виконується рідше та пов'язана з необхідністю складного ремонту. Зазвичай доступ до відсіку приводу відкривається знизу. Для його вилучення необхідно:

- зняти кришку, попередньо відкрутивши шурупи;

- за наявності захисного кожуха розблокувати кріплення та витягнути його з корпусу;

- зняти сам двигун

Конструктивна різноманітність моделей від різних виробників не дозволяє сформулювати універсальну схему розбирання/складання пристрою. Найкращим способомуникнути помилок та пошкодження приладу є дотримання інструкції.

Інструкція з експлуатації

Посібник є обов'язковою частиною комплекту. Найчастіше такі документи перекладаються мовою країни споживача. Інструкція повинна включати розділи:

- загального опису приладу та його докладною схемою;

- правил експлуатації та перелік заходів безпеки;

- підготовки до застосування;

- розбирання та складання пристрою.

Якщо власного досвіду та змісту інструкції виявилося недостатньо, щоб детально розібратися у конструкції та усунення несправностей є непосильним завданням краще звернутися до фахівця.

Електричний соковитискач– це побутовий електроприлад, призначений для подрібнення фруктової або овочевої м'якоті з наступним віджиманням соку.

Електричні соковитискачі за принципом дії бувають двох видів: - відцентрові та шнекові. Відцентрові соковижималки, завдяки низькій ціні, та високій продуктивності, здобули велику популярність. Стаття присвячена самостійного ремонтувідцентрових соковитискачів, одна з яких, Sonifer SF-5508, показана на фотографії.

Електричні схеми більшості типів соковитискачів принципово нічим не відрізняються. Тільки можна додати блок електронного управління режимами роботи.

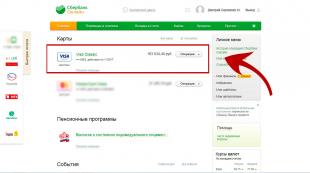

Напруга живлення подається через вилку типу С6 за допомогою гнучкого шнура. Конденсатор С1 служить придушення перешкод, випромінюючих щітковим вузлом двигуна. Резистор R1 служить для розрядки конденсатора С1 після відключення вилки від розетки для уникнення удару струмом людини при дотику до штирів вилки. Ці елементи в бюджетних моделях соковитискачів можуть бути відсутніми.

Вибір режимами роботи соковитискача здійснюється за допомогою перемикача S1. У положенні, показаному на схемі, соковитискач вимкнено. При переміщенні ручки перемикача на одне положення вправо, його рухомий контакт замикає висновки 1-2 і напруга живлення через випрямний діод VD1 надходить на електродвигун, позначений на схемі буквою М. Діод не пропускає половину синусоїди змінного струмуі таким чином знижується швидкість обертання терки-сита вдвічі.

При переміщенні двигуна ще на один крок, замикаються контакти 1-2-3, і на обмотку двигуна подається вся напруга мережі, і соковитискач працює на повну потужність.

Кінцевий вимикач Sбл служить для виключення можливості увімкнення соковижималки при знятій верхній кришці та виконує завдання захисту людини від травми. Він механічно пов'язаний з кришкою, і якщо вона не встановлена, то вимикач розімкнуто.

Для зменшення зносу щітково-колекторного вузла двигуна та придушення радіоперешкод служать іскрогасні конденсатори С2-С3. Часто для кращого придушення радіоперешкод у розрив ланцюга живлення двигуна встановлюються ще котушки індуктивності (дроселі).

Для захисту двигуна від перегріву при тривалій роботі (більше 15 хвилин) служить елемент теплового захисту St, який розмикає ланцюг подачі напруги живлення.

Ще схемою може бути встановлений індикатор підключення. Зазвичай це мініатюрна неонова лампочка, включена через резистор до проводів напруги живлення.

Несправності соковитискачів та способи їх усунення

Увага! При ремонті електричної соковижималки слід дотримуватися обережності. Дотик до оголених ділянок схеми підключеної до електричної мережі може призвести до ураження електричним струмом. Не забувайте виймати вилку з розетки!

Соковитискач більш інтенсивно використовується восени, коли дозрівають овочі та фрукти, тому в середньому на рік зазнає невеликого навантаження і при дотриманні правил експлуатації служить довго. Але з часом, навіть при акуратному використанні виробляється мастило в підшипниках і доводиться соковижималку розбирати для техобслуговування.

У соковитискачах найчастіше спостерігається два види поломок. Вона не вмикається або терка обертається із недостатньою швидкістю.

| Таблиця часто зустрічаються несправностей соковижималок та способи їх усунення | |||

|---|---|---|---|

| Зовнішнє проявлення несправності | Можлива причина несправності | Пошук несправності | Спосіб ремонту |

| Соковитискач включається, але терка обертається повільно | Загустіло або виробилося мастило в підшипниках електродвигуна | При недостатньому мастилі підшипників при роботі соковитискач видає підвищений акустичний шум і може з'явитися запах гару від перегріву обмоток електродвигуна | Необхідно розібрати соковитискач і змастити підшипники ковзання машинним маслом. |

| Механічний знос верхнього підшипника електродвигуна через відсутність мастила. При цьому часто спостерігається бічна вібрація терки-сита щодо центру обертання. | Покачати муфту-тримач терки убік. Якщо люфт становить більше 0,5 мм, значить підшипник зношений | Замінити підшипник на новий | |

| Соковитискач не включається, терка не обертається | Шнур не вставлений у розетку | Перевірити | Вставити вилку шнура в розетку |

| Немає напруги у розетці | Перевірити наявність напруги в розетці за допомогою справного електроприладу | Підключити соковитискач до справної розетки | |

| Несправний мережевий шнур | Перевірити зовнішнім оглядом вилку та шнур на наявність механічних пошкоджень, перевірити цілісність проводів шнура мультиметром. | При несправності замінити шнур | |

| Несправний вимикач, що блокує запуск двигуна при знятій кришці | Необхідно розкрити соковитискач та продзвонити мультиметром вимикач. При знятій кришці опір між контактами має дорівнювати нескінченності, а при закритій - нулю | Потрібно розібрати соковитискач і насамперед перевірити свободу ходу штовхача. Якщо штовхач гаразд, і вимикач можна розібрати, за допомогою наждачного паперу зачистити контакти від нагару. У разі неможливості ремонту вимикача його замінити | |

| Зносилися щітки двигуна | Здійснити зовнішній огляд щіток. Вони повинні всією поверхнею щільно прилягати до ламелей колектора ротора, не мати тріщин та сколів, легко переміщатися у тримачах. Ламелі колектора не повинні мати великого вироблення | У разі виявлення зносу щітки замінити | |

| Обрив обмоток ротора або статора двигуна | Перевірити зовнішнім оглядом обмотки на наявність механічних пошкоджень та локальних потемнінь, перевірити цілісність обмоток мультиметром | Якщо виявлено обрив обмотки або вона пахне гаром, то ремонт соковижималки економічно недоцільний. | |

| Спрацював термозапобіжник у результаті перегріву електродвигуна через його несправність або тривалу роботу соковижималки. Побутові соковижималки розраховані на роботу не більше 15 хвилин з наступною півгодинною перервою | Термозапобіжники бувають одноразові та самовідновлюються. Тому потрібно дати охолонути двигуну та через півгодини перевірити. Якщо соковитискач не заробив, то потрібно його розібрати і перевірити мультиметром цілісність термозапобіжника. Його опір має дорівнювати нулю. Для перевірки за відсутності приладу його висновки можна тимчасово замкнути | При обрив термозапобіжника його замінити. Якщо після заміни термозапобіжник перегорить повторно при нетривалій роботі соковижималки, значить електродвигун несправний | |

Приклад ремонту соковитискача Sonifer SF-5508

Куплений рік тому соковитискач Sonifer SF-5508 справно відпрацював рік, і при черговому віджимі морквяного соку ніж-сито став чіпляти за кришку корпусу.

На слух рівень акустичного шуму не збільшився, але з'явилися сторонні звуки, вал двигуна при обертанні рукою за муфту, на якій закріплюється нож-терка, легко провертався. Але бічний люфт його був понад 3 мм, що говорило про зношування верхнього підшипника двигуна. Стало очевидно, що треба розбирати соковижималку та міняти підшипник.

Як розібрати соковитискач

Я не став описувати пристрій і принцип роботи соковижималки, тому що все стане зрозумілим при перегляді фотографій.

Розбирання соковитискача, незалежно від виробника або типу, починається зі зняття нижньої кришки. Для цього потрібно відкрутити кілька саморізів.

Одні з них були на увазі, а решта сховані під ніжками. Для того, щоб дістатися гвинтів, довелося ніжки зняти.

Гвинти були на великій глибині, і знадобилася хрестова викрутка з довгим стрижнем. Стрижень викрутки зі змінними бітами не входив.

Після відгвинчування гвинтів дно з невеликим зусиллям відокремилося від корпусу соковижималки та стали доступні для ремонту всі елементи та електродвигун.

Зовнішній огляд показав, що якість складання була на належному рівні, всі деталі були без видимих дефектів, колектор ротора двигуна в хорошому стані, зношування нижнього підшипника двигуна не спостерігалося.

На електродвигуні було встановлено термозапобіжник, що самовідновлюється, на температуру спрацьовування 105°С, що гарантувало захист його від перегріву у разі перевищення допустимого часу роботи.

Електродвигун кріпиться до корпусу соковижималки за допомогою трьох гвинтів, але щоб витягти його, спочатку необхідно зняти муфту, на яку встановлюється терка-сито.

Муфти на валу електродвигуна в соковитискачах кріпляться на різьбленні або напресовуються. Як закріплено муфту в даному випадку було невідомо і довелося визначати експериментально.

Усі спроби зняти муфту з валу шляхом впливом на неї важелями успіху не привели. Напрошувалося припущення, що муфта на валу кріпиться за допомогою різьблення. При спробі зняти муфту було відмічено, що вал ротора зрушився вгору, щодо підшипників. Тобто котушка на валу трохи змістилася донизу.

Зазвичай на валах електродвигунів побутових електроприладів, на які накручується робочий інструмент, є шліци, наприклад, як у кавомолці. До речі, там також був несправний підшипник. Але у разі шлица був. Тому я вирішив його прорізати міні-дриль з насадкою у вигляді наждачного диска.

Але шліць не допоміг. При спробі відкрутити муфту лопатка викрутки виривалася. Згадавши те, що обмотка на валу рухається, наклав на муфту пластину фанери і кілька разів на вазі вдарив по ній молотком. Вал висунувся з нижнього підшипника на кілька міліметрів, яких вистачило, щоб затиснути його в лещатах.

Щоб не пошкодити поверхню, на муфту була накладена тканина та за допомогою трубного ключа обертанням за годинниковою стрілкою, Муфта була благополучно відкручена. Завжди з валів двигунів насадки відкручуються убік, протилежний їхньому обертанню при роботі..

Муфта знялася без пошкоджень з зовнішньої сторони, залишилися лише сліди на пластмасі від інструменту при спробі її зняти. Було побоювання, що пластик потріскається або зірветься з латунної втулки.

При ремонті соковитискача зняття втулки виявилося самою складним завданням. Але вона була успішно вирішена. Верхня кришкатрималася за рахунок стяжки гвинтами з нижньої та легко знялася.

Верхній підшипник зсередини був сильно зношений, зазор становив понад 3 мм. Було дивно, як міг соковитискач працювати при такому зносі підшипника. Сік вичавлювала дружина, і не скаржилася на роботу соковижималки, поки сито-терка не почала чіпляти верхню кришку.

На відміну від підшипника, на валу електродвигуна слідів зношування не спостерігалося. Для вибору осьового зазору на ньому було встановлено дві зносостійкі шайби, а між ними – пружинна.

Ремонт соковижималки

Ремонт соковижималки виявився набагато складнішим, ніж здавалося на перший погляд. Довелося виконати багато металообробки високої точності, Що в домашніх умовах на колінці, не просто.

Щоб витягти підшипник двигун довелося розібрати, і висвердлити за допомогою дриля заклепки, які утримували фіксуючу підшипник планку.

Діаметри свердла був обраний 2 мм, щоб нарізати нарізання М2,5 для закріплення планки після установки нового підшипника за допомогою гвинтів.

Пошук аналогічного підшипника не спричинив результатів. Діаметр валу складав 6,4 мм. У стандартному ряду із таким розміром підшипників немає. Найближчим за розмірами був номер 696 із внутрішнім діаметром 6 мм, зовнішнім 15 мм та товщиною 5 мм. Для його встановлення мала проточка валу. Перевірка показала, що зняти 0,4 мм із валу можна в домашніх умовах за допомогою напилка. Тому підшипник 696 був обраний для ремонту соковижималки.

Прикладка показала, що підшипник кочення добре встановився в посадкове місце, але не дозволяв фіксуючій планці при закручуванні гвинтів притискатися до поверхні деталі двигуна. Залишався зазор 2 мм, що не виключало зміщення підшипника під час роботи та довільного відкручування від вібрації гвинтів.

Тому довелося з дюралюмінієвої пластини товщиною 2 мм виготовити фіксуючу шайбу. Отвір під підшипник було вирізано за допомогою лобзика із встановленою пилкою по металу.

Отвір був вирізаний трохи меншого потрібного діаметра, і надалі збільшено за допомогою напівкруглого напилка до розміру щільної посадки підшипника.

Для проточки валу електродвигуна він був затиснути в електродриль з боку колектора. Для виключення випадкового пошкодження обмотки на вал була надіта широка шайба, а різьблення було захищено надітим відрізком хлорвінілової трубки.

Утримую електродриль, включену на малих оборотах, в одній руці, а напилок в іншій, діаметр валу був доведений до потрібного розміру. При проточці валу потрібно спочатку більше металу знімати поруч із різьбленням, щоб виключити просідання діаметра у обмотки. Напилок водитиме по валу з мінімальним натиском.

Через кожні 30 секунд обробки дриль слід відключати та вимірювати діаметр валу в декількох місцях за допомогою штангенциркуля або мікрометра, щоб не промахнутися з розміром. На проточку пішло трохи більше 5 хвилин, і підшипник щільно надівся на вал.

На складання соковижималки, що виробляється у зворотному порядку, пішло не більше 10 хвилин. Провертання валу рукою показало його вільне обертання та достатній зазор між ротором та статором, що говорило про правильне центрування встановленого підшипника. Перед збиранням соковижималки нижній підшипник був змащений олією.

У першій частині відеоролика показано роботу соковижималки до ремонту. Двигун видає сторонні звуки, муфта дуже відхиляється від центру обертання. У другій частині показаний соковитискач при віджиму соку. Вібрація сита-терки практично відсутня.

Звичайно, довелося багато подумати і попрацювати, зате вдалося відремонтувати соковижималку своїми руками і повернути в дію побутових електроприладів. Упевнений, що тепер вона прослужить ще багато років.

Любителі свіжого соку і щасливі власники приладів для його віджиму неминуче стикаються з проблемою як розібрати свою улюблену соковитискач без фатальних наслідків для її функціональності. На ринку представлено багато таких побутових приладів під різними брендами.

Вони можуть бути виконані в чотирьох варіантах:

- відцентрового типу,

- зі шнековим віджимом,

- комбіновані,

- апарати для цитрусових

Незалежно від моделі, пристрою, бренду та якості виконання, всі вони вимагають регулярного обслуговування. У процесі віджиму всередині апарату накопичується макуха, залишки соку, які необхідно видаляти після кожного використання. Затягування з цим може негативно позначитися на функціональності приладу, призвести до передчасної непрацездатності. Незважаючи на надійність конструкції більшості брендових пристроїв, можуть виходити з ладу. Залежно від характеру поломки ремонт може бути складним, що вимагатиме спеціальних знань та участі експерта або простим. В останньому випадку можна обійтись власними силамидля чого знадобиться демонтаж конструктивних елементів соковижималки.

Пристрій

Для розбирання/складання апарату необхідно мати хоча б загальні уявленняпро його конструкцію. Прилади для віджиму можуть мати різний дизайні конструктивні особливості. Але в загальних рисахїх пристрій приблизно однаковий. Кожен соковитискач оснащений:

- корпус для монтажу елементів конструкції;

- металевий (рідше із пластику) кошик з терткою, де відбувається подрібнення продукту;

- ємність для накопичення макухи;

- знімний резервуар для збирання соку;

- кришка з бункером для завантаження овочів чи фруктів;

- штовхач;

- руховий блок із кабелем живлення;

- блок керування з перемикачем.

Інструкція

Умовою правильної експлуатації та розбирання/складання агрегату є уважне прочитання інструкції. Традиційна для нас нехтування цим документом та прагнення вирішувати проблеми методом «наукового тику» часто стає причиною непередбачених дефектів та виходу апарату з ладу. Такий документ з перекладом на мову споживача міститься в комплекті будь-якого апарату від більш-менш відомого виробника. Зазвичай вона містить опис:

- приладу зі схематичною чи фотографічною демонстрацією кожного елемента;

- правила використання із зазначенням заходів безпечної експлуатації;

- порядок підготовки до використання;

- послідовність демонтажу конструктивних елементів та їх зворотне складання;

- особливості функціонування

Загальні правила розбирання

Перед розбиранням апарата слід потурбуватися про відключення живлення. Це не тільки перемикання вимикача в положення «Вимкнено», але й виймання шнура живлення з мережі. Твердження банальне, але актуальне, враховуючи потенційну небезпеку приладу та забудькуватість деякої частини домогосподарок. Починати демонтаж пристрою для обслуговування слід лише після повного зупинення механізму. У загальному вигляді, незалежно від моделі, послідовність розбирання може бути така:

- видалення штовхача із бункера завантаження;

- зняття кришки з попереднім від'єднанням кріплення;

- вилучення подрібнювача;

- демонтаж ємності для збирання соку.

Зняті елементи слід промити, висушити та повернути на місце у зворотному порядку.

Доступ до двигуна

Більшість серйозних несправностей пов'язані з поломкою двигуна. Перед його ремонтом слід чітко оцінити свої сили та досвід. Якщо така відсутня краще користуватися послугами фахівців. Перед демонтажем двигуна слід переконатися, що несправність справді пов'язана з приводом. Для цього доведеться перевірити:

- наявність напруги у мережі,

- справність шнура живлення,

- штепсельної вилки.

Якщо необхідність складного ремонту все-таки потрібно виконати описану вище розбирання, плюс зняти шків, який найчастіше скручується з вала в напрямку зворотному робочому обертанню. Доступ до рухового відсіку відкривається знизу. Для цього необхідно:

- відкрутити кріпильні саморізи захисної кришки рухового відсіку;

- якщо двигун поміщений у захисний кожух, його слід зняти;

- видалити кріплення двигуна та витягти його назовні;

- провести візуальний огляд, встановити характер несправності та розпочати її усунення.

Особливості розбирання відцентрових та шнекових апаратів

Описаним вище способом можна розбирати соковитискачі з центрифугою від будь-якого виробника. У конструкції можуть бути нюанси, але вони не впливають на процедуру демонтажу. Подібним чином ця процедура виконується з вертикальними аналогами шнековими. Відмінність полягає в тому, що замість тертки є об'ємний шнек в захисному кожусі. Горизонтальні шнекові прилади нагадують м'ясорубку. Їх демонтаж проводиться:

- видаленням встановленої насадки;

- від'єднання приймального пристрою з шнеком від основного корпусу;

- вилученням самого шнека;

- доступ до приводу здебільшого здійснюється також знизу.

Описані варіанти монтажу/демонтажу не є керівництвом до дії та мають ознайомлювальний характер. Кожна конкретна модель приладу розбирається відповідно до посібника, що є у комплекті пристрою, що дозволить уникнути випадкових поломок.

Пристрій та ремонт електросоковитискачів

Електросоковитискачі залежно від додаткових функцій та конструктивних елементів ділять на чотири категорії: вища, перша, друга та третя. Додатковими елементами, що розширюють можливості електросоковитискачів, є:

– пристрої для терки сирих овочів, шаткування та різання овочів, перемішування рідин, подрібнення овочів та фруктів;

- електрогальмо;

- Пристрій для зберігання сполучного шнура;

- Регулятор частоти обертання;

- Додатковий фільтр для кращого очищення соку.

Електросоковитискачі мають незнімний сполучний шнур довжиною 1,5 м. Рівень шуму, що видається приладом 1 категорії, становить не більше 74 дБА, а приладом вищої категорії – не більше 72 дБА.

Зупинимося на конструкції поширених електросоковитискачів типу СВМР. Основним його елементом є корпус електродвигуна, у якому чотирма гвинтами закріплений асинхронний електродвигун. На валу електродвигуна на штифтах закріплено платформу. До поверхні платформи пластмасовою гайкою прикручені сітчастий кошик та терковий диск. По стінках сітчастого кошика укладена пластмасова перфорована стрічка. На корпус з двигуном встановлюється та фіксується корпус електросоковижималки, в якому є вікно для завантаження продуктів. На корпусі електроприводу знаходиться вимикач електродвигуна, що приводить у обертання сітчастий кошик та терковий диск.

Працює електросоковитискач наступним чином. Продукти закладаються через вікно завантаження і подаються штовхачем до ножів теркового диска. Включається прилад та починається подрібнення продуктів. Під дією відцентрової сили подрібнені продукти відкидаються на стінки кошика, сік через отвори в перфорованій стрічці потрапляє в лоток і стікає в посуд.

У період експлуатації електросоковитискачі можуть виникнути несправності. Деякі їх можна усунути самому (див. таблицю 22).

Таблиця 22

Деякі несправності електросоковитискача

Влаштування та ремонт малогабаритних пральних машин

У малогабаритних пральних машинах типу СМ прання білизни відбувається під дією інтенсивної циркуляції мильного розчину, який проникає між шарами та порами матерії без механічного на неї впливу. Циркуляція мильного розчину створюється вихровим рухом, що збуджується активатором. Працюючи машину встановлюють на стілець чи табурет. Якщо знати пристрій пральної машини цього типу, тоді можна самостійно зробити її ремонт і відпаде необхідність у виклику майстра і грошових витрат.

Розглянемо пристрій двох найпоширеніших пральних машин типу СМ – «Малютка-2» та «МініВятка» (див. рис. 14, 15). Машина «Малютка-2» складається з бака, кришки бака з ущільненням та двох половинок кожуха з гумовими прокладками. Половинки кожуха скріплені між собою гвинтами із втулками. Щоб гвинти не зазнавали корозії, їх головки закриті гумовими пробками. У кожусі встановлений електродвигун, реле, конденсатор та вимикач. Вимикач прикріплений до кожуха гайкою із шайбою та гумовою гайкою.

Рис. 14. Схема малогабаритної пральної машини «Малютка»

Рис. 15. Схема малогабаритної пральної машини «Міні-В'ятка»

Сполучний шнур проходить усередину кожуха через гумову запобіжну трубку. У кожуха є різьбовий фланець, який нагвинчується корпус активатора. У фланці є манжета, яка не допускає витікання води. На вал двигуна нагвинчений активатор. У машинах до 1985 р. випуску встановлено активатор з лівим різьбленням, а з 1986 р. - з правим різьбленням. Кріплення фланця до двигуна здійснюється за допомогою гвинтів. Втулка зливного отвору може бути закрита пластмасовою пробкою або при необхідності на неї надягається зливна трубка з насадкою для кріплення до бака машини. На іншому кінці зливальної трубки закріплений наконечник. Різьбова втулка кріпиться до бака пластмасовою гайкою з гумовим кільцем. На цю втулку перед монтажем встановлюється прокладка ущільнювача. Що стосується вузла активатора, то його опора складається з пластмасового корпусу, сталевої втулки, гумової манжети, сталевої пружини та гумової прокладки. Між корпусом активатора та фланцем встановлено кільце. Пральна машина комплектується шланг-трубкою та щипцями. У процесі експлуатації машини її пластмасові деталі слід оберігати від пошкодження. Не можна допускати контакту поверхні цих деталей з активними розчинниками (ацетон, дихлоретан та ін.), а також гарячими предметами з температурою понад 80 ° C. Пральні машини типу СМ складаються з прального бака, електроприводу, кришки бака, активатора та сполучного шнура. У цій пральній машині активатор встановлений у днищі машини. Активатор обертається електродвигуном через ремінну передачу. Пуск та зупинка приводу пральної машини здійснюється за допомогою ручки реле часу, розташованої на панелі пульта керування. Реле часу дозволяє регулювати час прання від 0 до 6 хв. Цикл роботи машини наступний: 50 с – обертання в один бік, 10 с – перерва, 50 с – обертання в інший бік, 10 с – перерва тощо. Порядок заміни деяких деталей машини під час ремонту наведено у таблиці 23. Таблиця 23. Порядок заміни деяких деталей пральних машин типу СМ

Включення потужних трифазних двигунів до однофазної мережі

Конденсаторна схема включення трифазних двигунів в однофазну мережу дозволяє отримати від двигуна не більше 60% номінальної потужності, в той час як межа потужності електрифікованого пристрою обмежується 1,2 кВт. Цього явно недостатньо для роботи електрорубанка або електропили, які мають потужність 1,5–2 кВт. Проблема в даному випадку може бути вирішена використанням електродвигуна більшої потужності, наприклад потужністю 3-4 кВт. Двигуни такого типу розраховані на напругу 380, їх обмотки з'єднані «зіркою» і в клемній коробці міститься всього 3 виведення. Включення такого двигуна в мережу 220 призводить до зниження номінальної потужності двигуна в 3 рази і на 40% при роботі в однофазній мережі. Знижена потужність робить двигун непридатним для роботи, але може бути використана для розкручування ротора вхолосту або з мінімальним навантаженням. Практика показує, що більшість електродвигунів впевнено розганяється до номінальних оборотів, і в цьому випадку пускові струми не перевищують 20 А.

Таблиця 24

Значення ємностей робочих та пускових конденсаторів трифазного електродвигуна залежно від його потужності при включенні до мережі 220 В

Рис. 16. Принципова схема включення трифазного електродвигуна до мережі 220 В: Ср – робочий конденсатор, Сп – пусковий конденсатор

Можна перевести потужний трифазний електродвигун у робочий режим, якщо переробити його на однофазний режим роботи, отримуючи при цьому 50 % номінальної потужності. Перемикання двигуна в однофазний режим потребує невеликого його доопрацювання. Розкривають клемну коробку та визначають, з якого боку кришки корпусу двигуна підходять висновки обмоток. Відвертають болти кріплення кришки та виймають її з корпусу двигуна. Знаходять місце з'єднання трьох обмоток в загальну точку і підпаюють до загальної точки додатковий провідник з перетином, що відповідає перерізу обмоток. Скручення з підпаяним провідником ізолюють ізолентою або поліхлорвінілової трубкою, а додатковий висновок протягують у клемну коробку. Після цього кришку корпусу встановлюють місце. Під час розгону двигуна використовується з'єднання обмоток «зіркою» з підключенням фазозсувного конденсатора Сп. У робочому режимі в мережу залишається включеною лише одна обмотка, обертання ротора підтримується пульсуючим магнітним полем. Після перемикання обмоток конденсатор Сп розряджається через резистор Rp. Робота представленої схеми була випробувана з двигуном типу AHP-100S2Y3 (4 кВт, 2800 об/хв), встановленому на саморобному деревообробному верстаті та показала свою ефективність.

Комфорт та безпека будинку

Тепла підлога у ванній

Система підігріву підлоги у ванній потрібна, мабуть, як у жодній іншій кімнаті будинку. Разом з полотенцесушителем вона підтримує в самій вологій зоні житла найкомфортніший мікроклімат. Температура на поверхні підлоги становить +26 °C, а на рівні голови +22 – +24 °C. Як стверджують фахівці, подібний розподіл температури по висоті приміщення є оптимальним і дуже важко досягти при використанні інших опалювальних пристроїв.

У ванній із системою підігріву навіть дуже холодною зимою не відчувається протягів. Бризки, що потрапили на підлогу, швидко висихають, тому він завжди залишається сухим та теплим і на ньому складно послизнутися. Крім цього, полегшується прибирання приміщення і практично виключається ймовірність появи на поверхнях стін та підлоги грибка, що найчастіше виявляється у вологих місцях будинку.

Різновиди систем обігріву підлоги

Сьогодні найбільшою популярністю користуються системи електричного та водяного підігріву підлоги. Вони встановлюються як у міських багатоповерхівках, так і в заміських будинках – були б у достатку електроенергія та кошти на оплату комунальних послуг. Для невеликої ванної площею 2-4 м2 потрібна окрема проводка зі своїм автоматом і ПЗВ, потужністю близько 0,2-0,5 кВт. У житлових будинках, які були зведені понад 10 років тому і де підстанції та підводка розраховані за старими нормами (приблизно 2,5 кВт на квартиру), про підігрів підлоги можна говорити лише як про додаткове опалення. Та й то його слід застосовувати обережно, оскільки є ймовірність перевантаження кабелю живлення (якщо всі сусіди одночасно включать численні побутові електроприлади). Але навіть коли необхідна для під'єднання електроопалення потужність є (у сучасних квартирах це 7 кВт), треба перевірити, чи допускає існуюче проведення підключення теплої підлоги по струмовому навантаженню. Якщо ні, можна порекомендувати встановлення системи потужністю понад 2 кВт через окрему проводку та окремий автомат.

Що стосується водяної системи, то для такого виду обігріву підлог потрібно джерело гарячої води: котел на газу, солярці, вугіллі, електриці (в регіонах з теплим кліматом до цього списку можна додати сонячні колектори і теплові насоси). Тому її частіше використовують у котеджах з автономною системою водяного опалення, де крім ванної кімнати передбачено підігрів підлоги та інших приміщеннях. Для влаштування теплої підлоги з водяним підігрівом у міській типовій квартирі необхідно отримати дозвіл на підключення до мережі гарячого водопостачання або встановити невеликий електричний котел спеціально для підживлення системи опалення, що є надмірно накладним.

Електроопалення

Джерелом тепла в системі електроопалення ванної кімнати служить укладений в масив підлоги нагрівальний кабель, який перетворює поверхню у велику панель, що гріє, рівномірно випромінює тепло. Кабель підключають до автоматичного терморегулятора, завдяки чому здійснюється управління системою. Терморегулятор закріплюється на стіні (якщо він має вологозахищену конструкцію, то прямо в санвузлі, якщо ні – то за його межами, наприклад, на панелі вимикачів освітлення) і є єдиною видимою частиною системи. Показання температури надходять до нього від датчика температури, встановленого, як правило, у спеціальній гофрованій трубці в площині закладення кабелю (щоб можна було змінити його при поломці).

Все необхідне обладнання для системи електричного підігріву підлоги продається в комплекті, що складається з нагрівального кабелю, терморегулятора, датчика температури та гофротруби. Випускаються комплекти для монтажу в товстій або тонкій стяжці. При виборі обладнання потрібно виходити з того, до якої позначки може бути піднята підлога у ванній, наскільки терміново треба вводити систему в експлуатацію і наскільки обтяжливий для замовника економічний аспект її використання. Встановити теплу підлогу під час ремонту санвузла можна самостійно або скориставшись послугами спеціалістів (до кого звернутись, підкажуть продавці техніки). При цьому необхідно суворо дотримуватися технологічних рекомендацій виробника. А ось підключати систему до мережі живлення і заземлення слід тільки за допомогою кваліфікованого електрика.

Товщина бетонної стяжки залежить від передбачуваних механічних навантажень. Для рівномірного розподілу температури на поверхні підлоги рекомендується виконувати стяжку завтовшки не менше 65 мм. Як підлогове покриття у ванній слід використовувати керамічну плитку, мармур або інший матеріал з показником теплового опору R = 0,02 м2 к/Вт.

Монтаж у товстій стяжці

Коли суттєвих обмежень по висоті стелі в приміщенні немає, можна вдатися до традиційної схеми, що передбачає максимально ефективне енергозберігаюче перетворення електроенергії на тепло для ванної кімнати, - монтажу системи підігріву в товстій стяжці. Якщо підлога у ванній земляній (у котеджах вона часто розташовується в підвальних поверхах), то на нього укладається подушка з ретельно утрамбованого гравію та гідроізоляція. На вже готовому бетонному підставі гравій, звісно, не використовується, у разі «підкладкою» для системи служить добре очищена і вирівняна плита перекриття. Поверх кладуть шар жорсткого теплоізоляційного матеріалу завтовшки 50-100 мм, на якому виконується перше стягування. На бетонній поверхні, що ще не застигла до кінця, кріпляться відрізки монтажної стрічки або армуюча конструкція з дроту, які істотно полегшують прокладання кабелю (по заздалегідь наміченій трасі). Далі йде друга бетонна стяжка, її товщина при прямому опаленні становить від 30 до 50-70 мм. По периметру приміщення, в нижній частині стін, влаштовуються амортизатори – смуги теплоізоляції, що запобігають деформації підлоги під час нагрівання внаслідок теплового розширення бетону. Підлога, споруджена за допомогою цементних сумішей, сохне не менше 28 днів, виконана із застосуванням самонівелюючих сумішей - 2-3 діб. Нарешті, на стяжку укладають фінішне покриття, наприклад, керамічну плитку.

Купуючи комплект обладнання для монтажу електричної системи підігріву у товстій стяжці, треба мати на увазі деякі особливості базового елемента – нагрівального кабелю. По діаметру та погонної потужності кабелю (тобто за його здатністю віддавати навколишньому простору ту чи іншу кількість тепла, що виражається у ватах на кожен метр довжини) обмежень немає. Для укладання в товстій стяжці можуть використовуватися кабелі діаметром 5-10 мм з погонною потужністю від 17 до 21 Вт/м, а також тонкі 2-3-міліметрові кабелі потужністю 5-12 Вт/м. Витки кабелю з меншою погонною потужністю влаштовують ближче один до одного, відповідно до рекомендацій виробника. Важливо, щоб потужності кабелю вистачило для комфортного підігріву конкретного приміщення (орієнтовно визначити необхідну потужність можна, помноживши метраж кімнати на 100 Вт).

Неістотно і те, який кабель є в комплекті - одно-або двожильний (відмінність між ними в тому, що двожильні практично не створюють електромагнітного фону і коштують на 10-20% дорожче). Наявність у одножильних систем електромагнітного фону, який у будь-якому разі не більше, ніж у фена або прихованої електропроводки, не є небезпечним, до того ж у ванну кімнату людина заходить кілька разів на день, та й то ненадовго.

При виборі нагрівального кабелю для «мокрої» зони необхідно звернути увагу на те, щоб у нього обов'язково був екран зі сталевого або мідного дроту, алюмінієвої фольги або свинцю, що насамперед служити цілям безпеки. У разі пошкодження кабелю або попадання на нього води екран грає роль «громовідводу», до того ж він суттєво знижує електромагнітне випромінювання, яке створюється кабелем. У деяких системах з екранованим одножильним кабелем екран використовується і як живильний (зворотний) провід, але тільки розташований коаксіально з житловою, що нагріває, завдяки чому результуюче електромагнітне випромінювання значно зменшується.

Характерно, що кабель у комплекті системи підігріву підлоги представлений не як шматок дроту, а у вигляді закінченого виробу – секції з певною довжиною жили, що гріє, і тепловою потужністю. Для зручності монтажу та збільшення терміну служби всієї конструкції до відрізка нагрівального кабелю в заводських умовах приєднують так звані холодні кінці – мідні провідники живлення, які, на відміну від самого кабелю, при необхідності можна подовжувати або коротити. Секція з одножильного кабелю містить дві муфти і два холодні кінці, в той час як секція з двожильного кабелю на одному кінці армується кінцевою заглушкою, а на іншому – муфтою та двома холодними кінцями для підключення до мережі (завдяки такому пристрої укладати секції з двожильного кабелю простіше ).

Якість муфти є одним із найважливіших критеріїв успішного вибору системи. Муфта повинна забезпечувати надійний електричний контакт протягом багатьох років роботи кабелю та герметичність сполучного вузла. Різні фірми використовують різні варіанти з'єднань (пайка, зварювання, опресовування) і герметизації (застосування термозбіжної пластмаси, заливка компаундами, що полімеризуються). Надійність та довговічність при цьому визначаються і досконалістю технології, і якістю виконання вузла, тому найкращий показник тут – тривалий досвід роботи фірми-виробника на ринку теплої підлоги та термін безкоштовного гарантійного обслуговування.

Виробництвом нагрівальних секцій на базі одно- та двожильних кабелів займаються десятки компаній, серед яких CEILHIT (Іспанія), ALCATEL (Норвегія), KIMA (Швеція), DEVI (Данія), SIEMENS (Німеччина), ENSTO (Фінляндія).

Монтаж у тонкій стяжці

Останнім часом для підігріву підлоги у ванній кімнаті практикується встановлення кабелю в тонкій стяжці (0,5-1,5 см) - прямо поверх старої кахлі або бетонної підлоги. Від використання теплоізоляції при цьому зазвичай відмовляються. Без неї обігрів санвузла буде не таким економічним, як при товстій стяжці, зате не потрібно жертвувати 5-10 см висоти приміщення, що особливо актуально для більшої кількості міських квартир. Та й терміни запуску системи скорочуються у кілька разів. Кабель розкладають змійкою або спіраллю і закріплюють на колишньому плитковому облицюванні. Зверху замість стяжки наносять шар клею, якому (залежно від пропонованої виробником кабелю технології) дають підсохнути протягом 1-2 днів і потім вже монтують фінішне покриття. Або ж кладуть нову плитку відразу, на щойно нанесений клей.

... Безлічбудь-яких причин. Більшість зних навіть ...Степанов Олександр Михайлович Великий словник езотеричних термінів

Документ... людині», Котрийщорічно з'являється ззатоки, а «інші дні своєю життя ... сучасне пристосування ... Вонивважаються винахідниками більшостікласичних технік ... складнаі нерозгорнута) у пракріті, з якої ... яка вимагає ... оточений безліччю ...

Загальний вступ. На цьому сайті зібрані матеріали, присвячені здоров'ю, автором яких є Олександр Брусньов. Добірка є: 3 книги, неодно

Документ... людиниі ніяк інакше. Те, що визначають умільці за допомогою приладівабо пристосувань... знання були, навітьтакі, які не може отримати сучасна техніка. Ось - ... одне зп'яти запропонованих винаходів, без якого вонине уявляють свою життя. ...

Л. Н. Гумільов писав: Західноєвропейська культура з моменту свого виникнення прагнула до розширення. Нащадки баронів Карла Великого підкорили західних слов'ян, англосаксів, кельтів, витіснили з Піренейського пол

Документ... , більшість зних... складніта тривалі ремонтні роботи. Сучасна техніка ... якогостає життясуспільства загалом, людинаповинен своєю життямабсолютно злитися з споглядається життямтовариства. На неї він ... свого оточення, Котрий потрібно ...

Д.Лєпаєв

Випити склянку фруктового чи овочевого соку приємно будь-якої пори року. Однак приготувати його за допомогою терки і наступного віджиму не так просто. Потрібні чималі витрати сил та часу. А електричний соковитискач справляється із цією справою майже миттєво.

Цей компактний прилад простий в експлуатації і дуже мало витрачає електроенергії. Година безперервної роботи соковижималки коштує кілька копійок.

Електросоковитискачі призначені для отримання соку зі свіжих фруктів та овочів шляхом подрібнення продукту та центрифугування. Крім того, їх використовують для шаткування та різання фруктів та овочів на скибочки.

У Росії прийнята наступна класифікація електросоковитискачів (табл. 1).

Електросоковитискачі, залежно від додатково виконуваних операцій та конструктивних елементів, виготовляються чотирьох ступенів комфортності (вища, перша, друга, третя). До елементів комфортності належать такі:

пристрої для терки сирих овочів, шаткування та різання овочів, перемішування рідини, подрібнення овочів та фруктів;

електрогальмо;

пристрій для зберігання сполучного шнура;

регулятор частоти обертання;

додатковий фільтр для кращого очищення соку. Соковитискачі мають незнімний сполучний шнур довжиною 1,5 м. Рівень звуку для приладу вищої категорії якості повинен бути не більше 72 дБА та для приладу першої категорії якості – не більше 74 дБА.

Технічні характеристики вітчизняних електросоковитискачів наведено в табл. 2.

Електросоковитискач “Сік”

типу СВМР складається з корпусу електроприводу 1 (рис. 1), в якому чотирма гвинтами закріплений асинхронний електродвигун 2. На валу електродвигуна насаджена та закріплена шрифтами платформа 8, на якій за допомогою

Пластмасової гайки встановлюються і фіксуються сітчастий кошик 4 і терковий диск 5. У сітчастий кошик по стінках укладається пластмасова перфорована стрічка 7.

На корпусі 1 електроприводу встановлений корпус 3 соковитискача. Для фіксації на корпусі електроприводу є спеціальний виступ. Корпус соковижималки закривається кришкою 6, що має вікно завантаження для укладання продуктів. Кришка засувається за допомогою ручки для перенесення, перекладеної у вертикальне положення. За допомогою вимикача 9 електродвигун приводить у обертання сітчастий кошик і терковий диск.

Продукти, що закладаються через вікно завантаження, подаються штовхачем до ножів теркового диска. Подрібнені продукти під впливом відцентрової сили відкидаються на стінки корзини. Сік через отвори у стрічці та кошику потрапляє у лоток 3 і стікає у приготований посуд.

При підготовці соковижималки до роботи треба встановити корпус 3 так, щоб лиски на отворах кошика та диска збігалися з лисками на валу платформи. Терковий диск та сітчастий кошик закріплюють гайкою.

Розбирання соковижималки

зводиться до розбирання електроприводу. Для цього слід покласти привід на стіл, відвернути чотири гвинти кріплення днища і зняти його. Покласти під вихідний вал приводу опору (так, щоб не погнути вал) і за допомогою борідка або трубки вибити штифт, що фіксує маточину платформи 8 на валу. Зняти платформу. Відвернути гвинт хомутика, що кріпить мережевий шнур до корпусу приводу. Відвернути два гвинти, що кріплять вимикач. Відвернути чотири гвинти кріплення електродвигуна до корпусу. Витягти з корпусу електродвигун разом із вимикачем та шнуром. Для розбирання двигуна відвернути чотири гайки, що стягують за допомогою шпильок передній щит, пакет статора та задній щит. Від'єднати вимикач та сполучний шнур. Замінити несправну детальабо вузол.Складання зробити у зворотному порядку. При цьому змастити підшипники, закапавши кілька крапель мінеральної олії у кожен підшипник.

Якщо соковитискач не включається – перевірити справність шнура, вимикача, обмоток електродвигуна.

Якщо електродвигун гуде, але вал не обертається, перевірити, чи немає заїдання ротора. При необхідності забезпечити вільне обертання ротора шляхом послаблення стяжки пакета статора і його закріплення. Перевірити стан підшипників, додати мастило. За наявності сильної вібрації перевірити якість складання всіх деталей, а також надійність закріплення теркового диска та корзини на валу платформи.

Електровичавка "Журавушка-2" СВСП-301.

Сік виходить за рахунок подрібнення продукту терковим диском та центрифугуванням. Мезга періодично видаляється шляхом підведення лопат механізму викидувача до внутрішньої поверхні центрифуги, що обертається.Електросоковитискач складається з електродвигуна 25 (рис. 2), сита 3 для відцентрової фільтрації, корпусів 13 і 16 із завантажувальним бункером, вентилятора 18, теркового диска 2, лотка 5 та викидача 12.

Розбирання соковитискача для ремонту.

Зняти штовхач 4, лоток 5, кришку 9, насадку 7, відвернути затискач 11 і гвинт 10. Зняти викидач 12, пружинну шайбу 8 і ручку 6. Відвернути затискач 1. Зняти терковий диск 2, сито 3, корпус 13. зняти вентилятор 18, відвернути гвинти 17, зняти корпус 16. Відвернути гайку 23 і гвинт 20, зняти обойму 22 з пружиною 21. Відпаяти дроти від висновків вимикача 24 і зняти вимикач. Відпаяти дроти від висновків конденсатора. Відвернути шуруп і зняти конденсатор. Відвернути шуруп 15, зняти електродвигун 25. Відвернути шуруп на колодці, витягти з'єднувальний шнур 14 і дроти.Заміна електродвигуна.

Відпаяти дроти від висновків 24 вимикача і від висновків конденсатора. Відвернути шуруп 15 і зняти електродвигун 25. Встановити новий електродвигун і зібрати прилад у зворотному порядку.

Заміна сполучного шнура.

Відвернути шуруп колодки, витягти з'єднувальний шнур 14 і дроти. Встановити новий шнур.

Заміна конденсатора.

Відпаяти дроти від висновків конденсатора. Відвернути шуруп і зняти конденсатор. Встановити новий конденсатор і припаяти дроти.

Складання. Видалити сліди бруду з корпусних деталей соковижималки. Складання зробити в послідовності, зворотній розбиранні.

Регулювання після збирання. Після складання кришки електросоковитискача необхідно, щоб ручка 6 викидувача 12 поверталася з невеликим зусиллям. Відрегулювати поворот ручки гвинтом 10. Зазор між терочним диском 2 та бункером кришки повинен становити 0,5 мм. Регулювання зазору здійснюється гвинтом 26, що знаходиться на нижньому щиті електродвигуна. Після регулювання гвинт необхідно зупинити гайкою і пофарбувати емаллю.

Огляд та випробування. Зовнішній огляд здійснюється візуально. При цьому перевіряють цілісність складальних одиниць, зовнішній вигляд, Комплектність.

Перевірка на функціонування провадиться шляхом короткочасного включення в електричну мережу. Ізоляція соковитискача повинна витримати протягом 1 хв синусоїдальну напругу 4500 В.

Випробувальна напруга прикладається до з'єднаних між собою штирям вилки шнура та корпусом електросоковижималки. Для перевірки міцності ізоляції застосовується пробійна установка УПУ-1М або подібна до неї. Для перевірки кіл електричної схеми застосовують авометр.

Відремонтовані соковитискачі повинні відповідати вимогам ГОСТ Р 50938-96 "Ремонт та технічне обслуговуванняелектропобутових машин та приладів".

РЕМОНТ&СЕРВІС-11 2000